PCB 板是几乎所有电子产品的心脏,它承载着实现其功能的组件和铜线。制造过程中通常包含电镀环节,不同设计的电镀会有差异。这使仿真和优化工程师要不断创建新模型。如果能将其中大部分工作交给设计和制造 PCB 板的设计、工程和技术人员,让他们自己去进行电镀仿真,那又将如何呢?来这里看下如何实现吧。

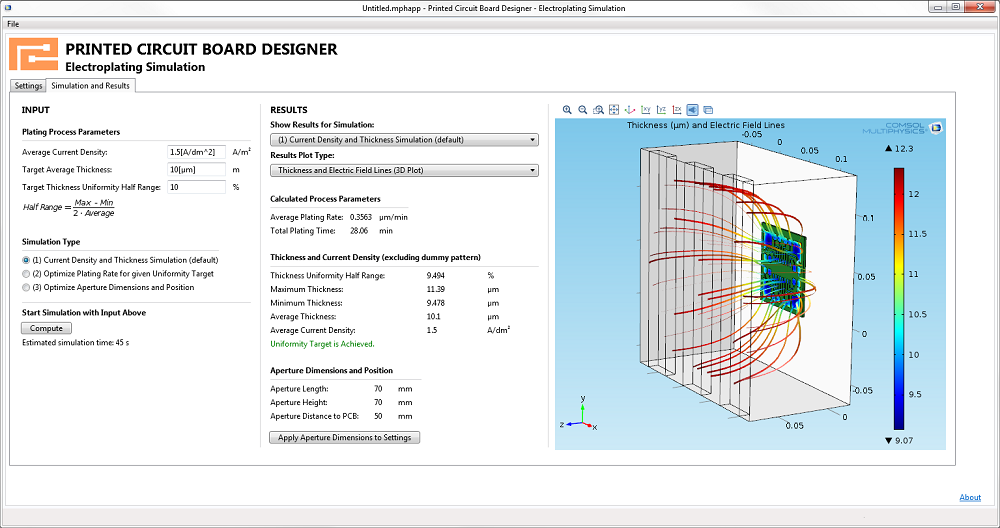

定制电镀仿真 App 应用程序

可以使用 App 开发器和 COMSOL Multiphysics 5.0 版本中的电镀模块定制电镀 App 应用程序。有了它,PCB 板设计人员可以利用仿真来分析设计和制造过程中的诸多因素。他们可以判断一项设计能否满足铜线规格要求、评估这类器件的表现,同时估算电镀过程的制造成本,而无需具备电镀方面的知识。

电镀铜图形中的设计挑战

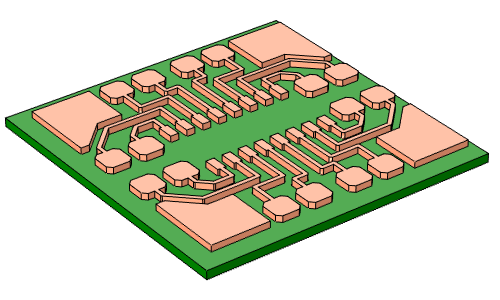

常见的 PCB板会使用一层或多层铜线来连接板上的有源和无源器件。另一方面,更高级的 PCB 板中则会使用电镀铜图形来生成线路。实际开始电镀之前,应在 PCB 板上先准备一层图形化绝缘膜。这一过程通过以下几个步骤实现。

在 PCB 板上准备一层图形化绝缘膜

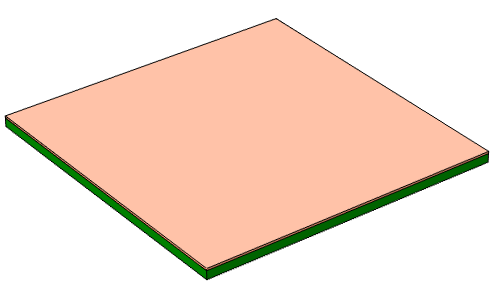

第一步是在 PCB 板上镀一层薄薄的导电铜种子层。接下来,PCB 板的表面需要再涂上一层光刻胶(光敏聚合物薄膜),这一过程通常称作光刻。该过程会将覆盖了图形化掩膜板的光刻胶置于紫外线之下,曝光区域发生溶解。结果是得到了带有图形化绝缘膜、且已露出图形底部种子层的 PCB 板。

将种子层镀于 PCB 板之上(左)。通过光刻法利用光刻胶绘制 PCB 板图形(右)。

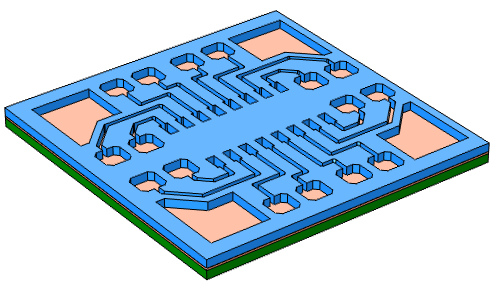

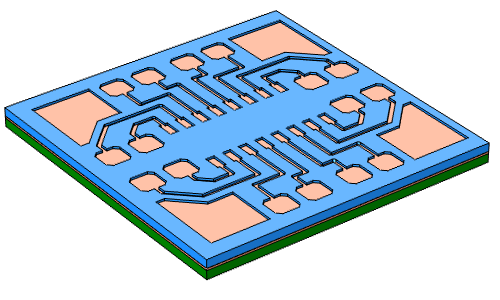

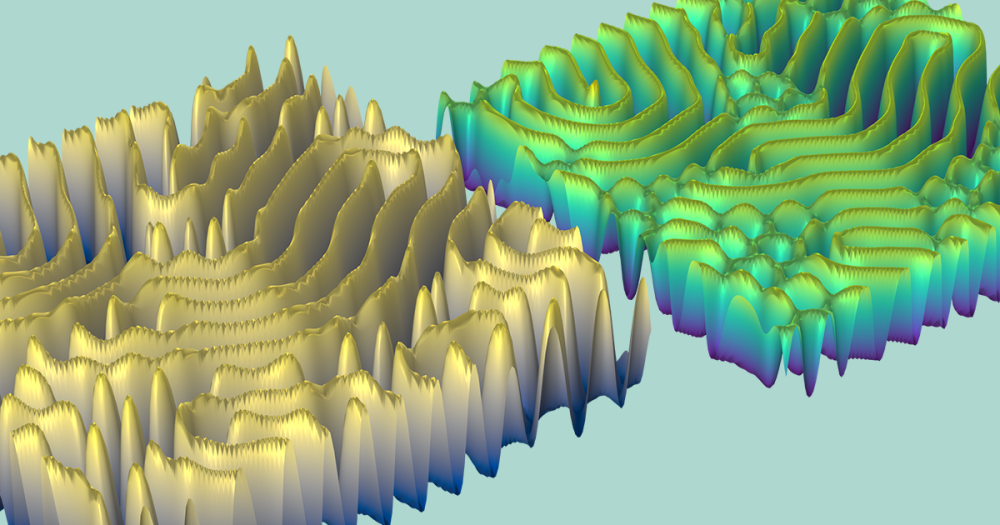

在电镀过程中,PCB 板和铜阳极(例如实心铜条)被浸入电镀槽,其中包含硫酸和硫酸铜的电解液。在阳极和种子层阴极之间施加一个电压,这会引起电化学还原反应,铜离子被还原到镀(沉积)在种子层上的铜金属之中。随着时间的推移,镀层厚度直接与电化学反应的速率成正比,而速率则由种子层不同位置处的电流密度所确定。因此,图形化光刻胶腔体中填满了固体铜。可通过控制平均电流密度来保持电镀速度(例如,待镀图形化区域中的总电流大小)。

最后,清除剩余的光刻胶,蚀刻薄种子层以分隔开不同的镀铜线。

铜被电镀在导电种子层之上,从而填满了 PCB 板上的图形化光刻胶腔体(左)。清除光刻胶,蚀刻暴露出的种子层以分隔开不同的铜线(右)。

电镀速度的均匀性

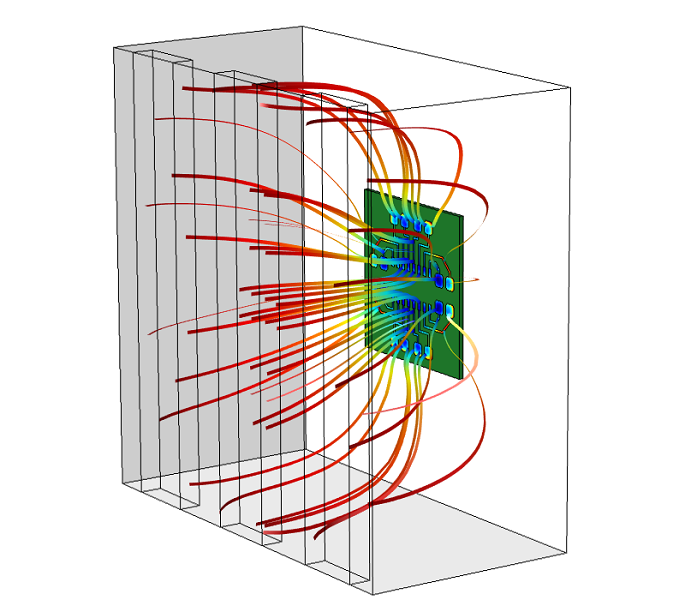

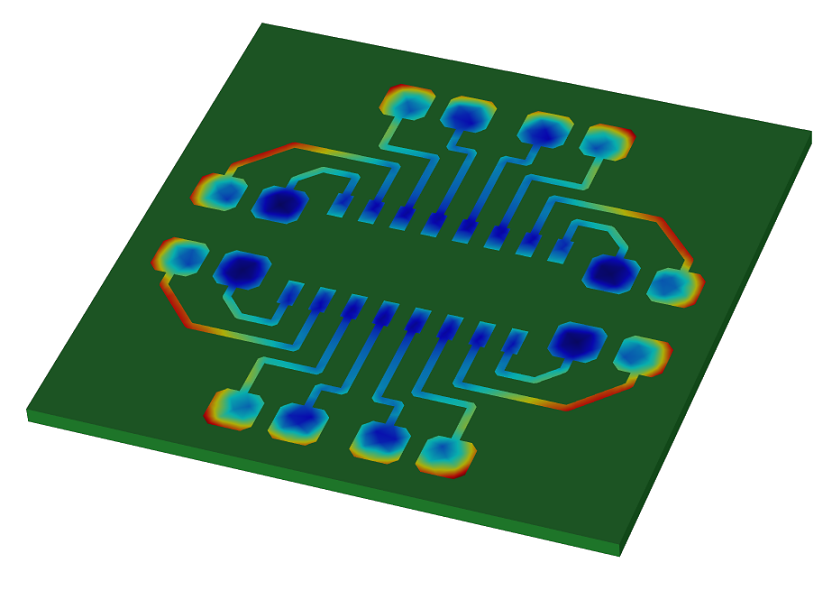

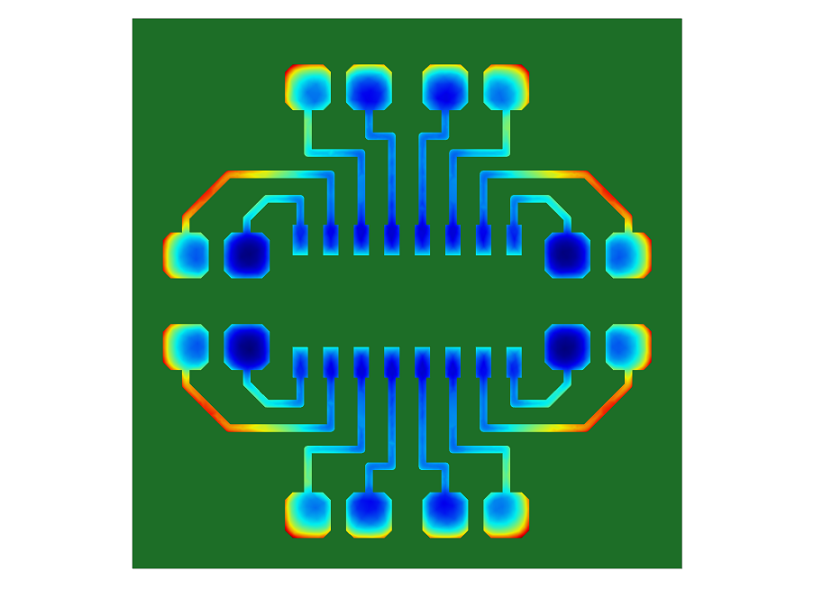

该过程中已知的一个问题是,整个 PCB 板中的电镀速度并非总能保持均匀。电解液中的电场集中于被大块绝缘区域所包围的导电图形,以及靠近 PCB 板边缘的图形处。电场的非均匀性在这些区域的阴极表面产生了更高的局部电流密度,该效应通常称为电流丛聚。随着时间的推移,镀层厚度与电流密度成正比,这会在 PCB 板中造成我们所不希望的铜线厚度变化。这意味着 PCB 板不同位置处铜线间的电阻会有差异。当 PCB 板用于电子器件时,这种厚度变化可能是性能问题,甚至在最坏的情况下,引发器件故障的根源所在。

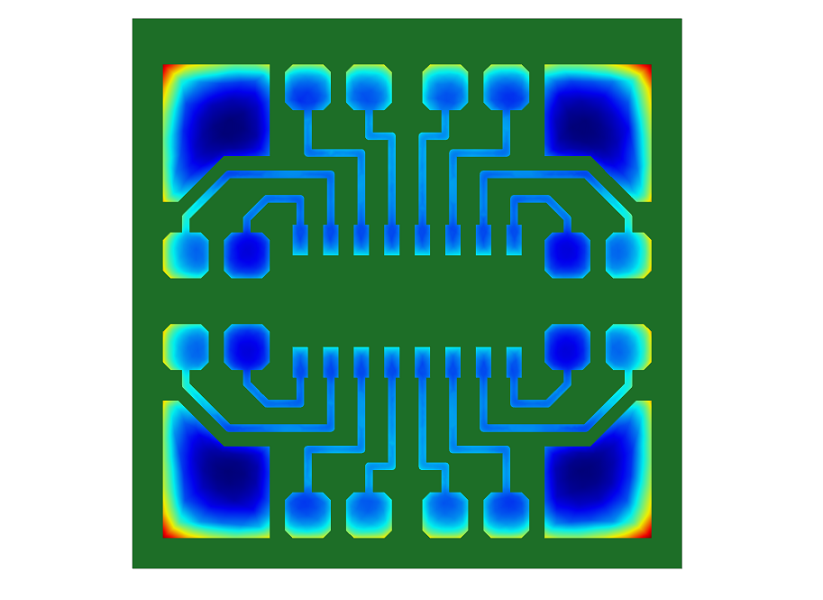

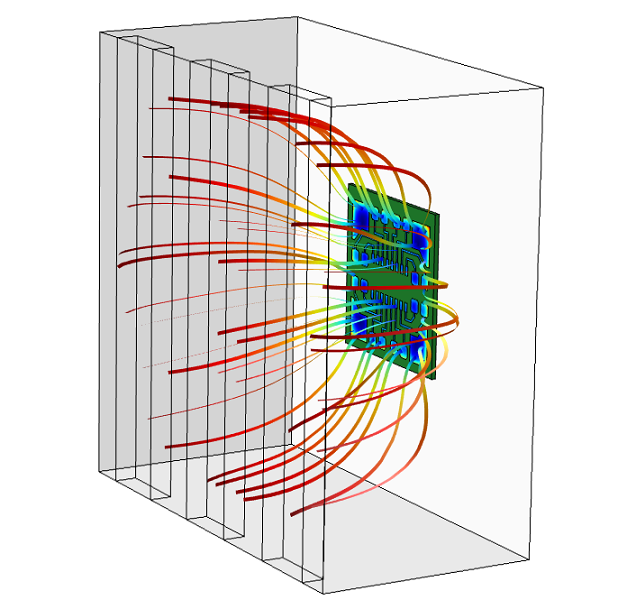

在电镀铜图形的步骤中,PCB 板和铜阳极被浸在电镀槽(电解液)中(左)。在阳极和 PCB 板之间施加电压后,铜会沉积并形成导线图形。从阳极到 PCB 板导电部分的电场在靠近大块绝缘区域以及 PCB 板边缘处出现丛聚(左图中以彩色电场线图显示)。这将在这些区域形成更高的局部铜厚度(参见右图导线图形中的红色部分)。

设计阶段的仿真和优化

为避免在电子器件的运行中出现性能下降或器件故障,铜线电路必须满足一套厚度均匀性的规格。通常情况下,印刷电路板的设计人员会依赖一些简单的设计规则,例如最大与最小线宽、间距,以及图形密度。然而,通过电镀仿真,可以更精确地计算能达到的预期铜层厚度变化。有了这一信息,就可以在早期修改设计,而无需等待原型机结果。

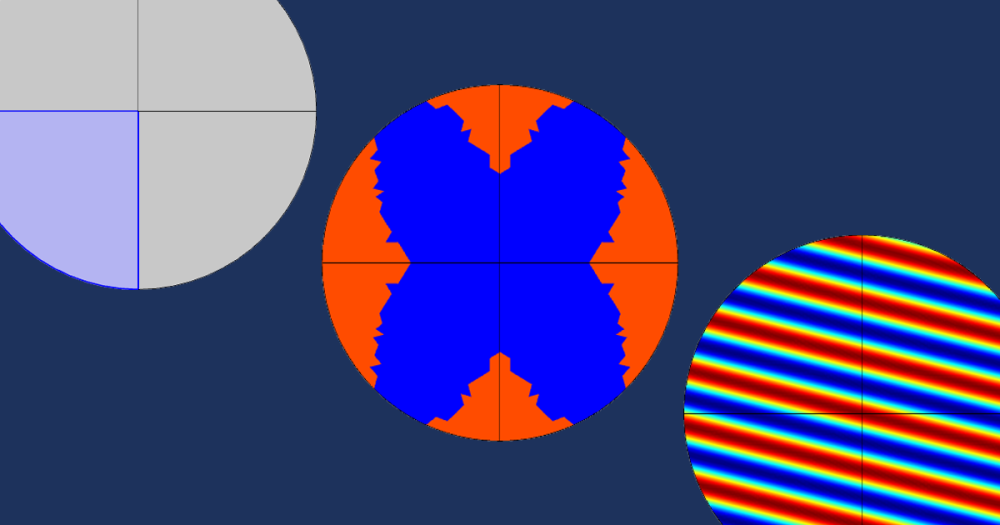

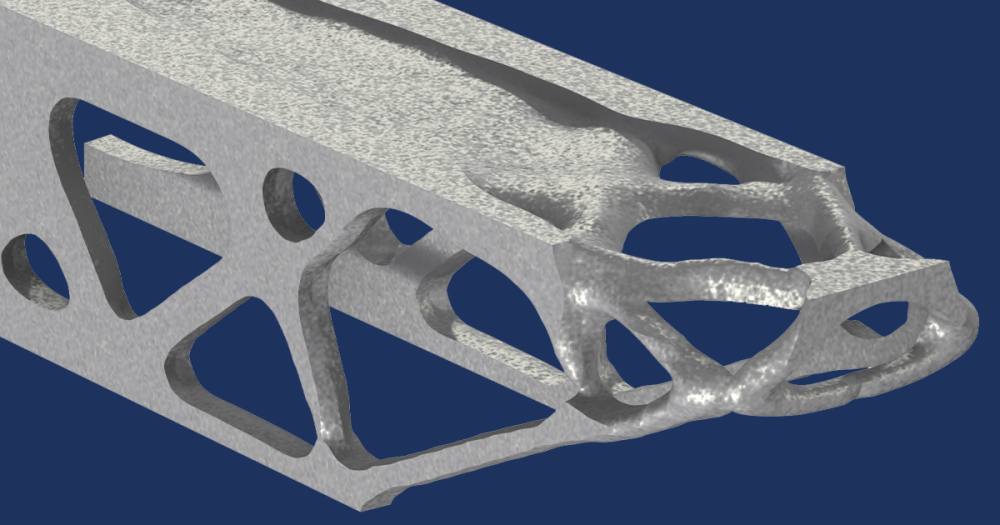

为了降低电流丛聚,可以在通常是大块绝缘区域的位置加入“虚置”图形设计。此时,虚置图形会接受部分电流,这将降低实际布线图中的高电流密度。虚置图形的部分区域仍会有较高的电流密度,但由于它并非实际布线的一部分,所以没有关系。通过仿真,可以快速简单地重新设计并计算不同图形布局所得到的厚度均匀性。

为了减小铜图形的厚度变化,可在通常是大块绝缘区域的位置加入虚置图形。左图中,红色区域显示靠近绝缘区域的铜图形中厚度较高的部分。右图显示了如何加入虚置图形以降低铜布线图形中的厚度变化。

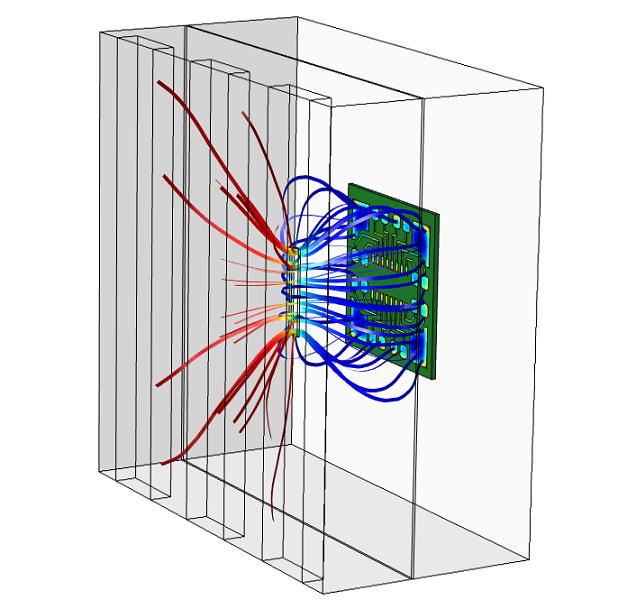

减小厚度变化的另外一个步骤与电镀槽设置有关。为降低边缘处的电流丛聚效应,可以使用称为孔隙的器件。

孔隙本质上是带有开口的一个绝缘屏蔽层,在电镀槽中,它被放置在铜阳极和 PCB 板之间。孔隙开口的尺寸必须小于 PCB 板的尺寸,以降低边缘处的电流丛聚。除此之外,很难估计出孔隙的最佳尺寸和安置位置。

幸运的是,通过仿真可以快速简单地进行优化。下图模拟了带有矩形开口的孔隙。孔隙开口的长度与宽度及其在电镀槽中的放置位置得到了优化,从而使 PCB 板上的厚度变化降到最低。

为了避免靠近 PCB 板边缘处的丛聚效应(如左图所示),可在电镀槽的阳极和之间放置一个带有开口的孔隙,即绝缘屏蔽层。右图显示了经仿真优化后可以达到最小厚度变化的孔隙开口大小,及其在电镀槽中的放置位置。

制造成本方面的考虑

PCB 板制造商如要拥有竞争力,就必须考虑制造成本。如前所述,最终产品总是需要满足一个铜厚度均匀性规格。厚度均匀性本质上取决于电镀过程中的总电镀速度;整体速度越高,厚度变化越大。此外,总加工时间决定了生产线的生产量,因此,也决定了制造成本。

成本最小化

为了最小化制造成本,加工会按照能满足厚度规格的最大可能速度进行。通过使用仿真研究电镀速度的影响,可以计算出针对给定厚度均匀性规格应采用的电镀速度。这使我们在设计阶段就能估算出制造成本。

通过改进设计,或使用孔隙来改进均匀性,可以模拟得到能够支持的最高电镀速度,以及 PCB 板生产中可以节省的成本。

通过电镀 App 运行仿真

拥有电化学背景,同时理解仿真模型和软件的人士创建了电镀仿真模型。PCB 板设计人员通常擅长电气设计,但对制造中的电化学过程了解不多或完全没有相关知识。

我们已经讨论了电镀仿真的诸多优势,但如何才能使 PCB 板设计人员使用上仿真模型呢?

创建 App

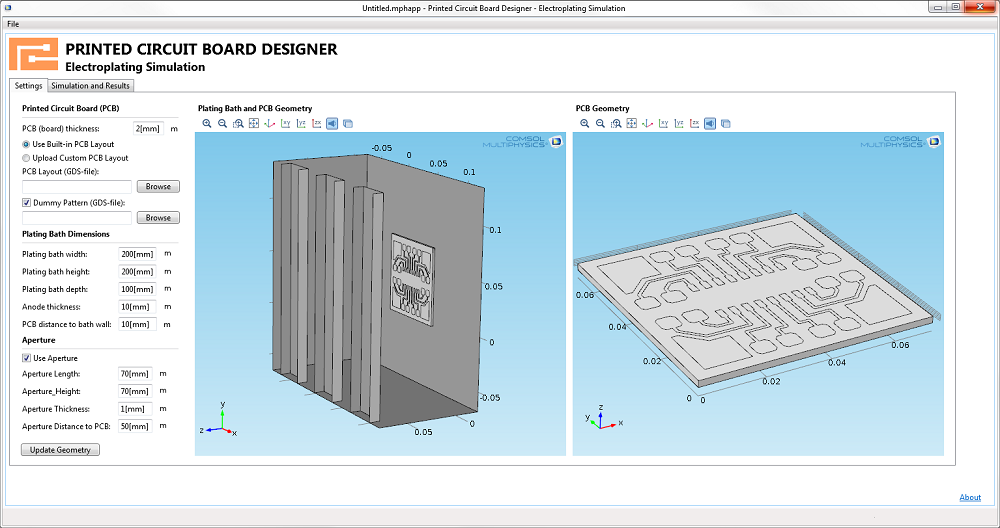

解决方案之一是创建界面易于使用的定制电镀 App,这使 PCB 板设计人员可以研究一些重要参数,同时只需点击几下鼠标就能运行仿真。

利用 COMSOL Multiphysics 5.0 版本中所带的 App 开发器,仿真专家们只需投入很少的精力就可以创建出这类 App,从而使组织中的其他人都可以运行仿真。

电镀 App 允许 PCB 板设计人员导入不同的设计(包含或不含虚置图形),点击计算,然后就能查看所仿真的厚度均匀性。也可以改变电镀槽和阳极的尺寸,或加入一个孔隙。只需简单一个点击,即可运行 App 来优化孔隙的尺寸和放置位置。最后,可利用 App 找出针对给定厚度均匀性规格的最高电镀速度。通过这一信息,可以计算出制造成本。

电镀 App 的用户界面。它支持 PCB 板设计人员上传不同的设计,修改电镀槽尺寸,以及加入特定尺寸的孔隙(可选)。

有了电镀 App,用户只需简单点击就可以运行仿真。用户可以研究铜线厚度的均匀性,以及不同设计、电镀速度和电镀槽设置对它的影响。此外,也可以运行 App 来仿真用于减少厚度变化的最佳孔隙尺寸。最后,App 可用于计算针对给定的厚度均匀性目标、所支持的最高电镀速度。

结束语

我们已经讨论了仿真对于使用电镀铜图形工艺的高级 PCB 板而言的重要性。在设计阶段运行电镀真,可以减少由于电镀过程中的厚度变化而产生的性能下降,甚至可以减少器件故障。

传统意义上,这类仿真模型并非由 PCB 板设计人员所操作,更多的是电镀和仿真专家们的工作。但是,通过构建界面易于使用的专业电镀 App,我们可以将电镀仿真带给 PCB 板设计人员。设计人员能够在日常工作中运行仿真,并充分享受它带来的各种优势。

最后,通过减少原型机的数量以及优化设计和工艺来最小化制造成本,资金得到了节省。进一步而言,类似的 App 可以加入到制造过程中,由负责此阶段的工程和技术人员运行。这使他们可以自行对电镀的操作进行微调和校准,以及辅助进行质量保证。

扩展阅读

- 了解更多关于 App 开发器的信息

- 研究电镀模块

评论 (0)