减重是许多应用的关键设计目标,这尤其体现在汽车行业,轻质材料有利于推动节能汽车的发展。当然,维持这些材料的结构完整性是一个需要着重考虑的问题。今天,我们将向您展示应对这一挑战的有力工具——仿真。

一个具有重大影响的轻质材料解决方案

随着天然气价格的不断上涨,以及环境问题的日益严峻,近年来对节能汽车的需求也愈发迫切。为满足此类不断增长的需求,汽车行业已经将目光投向了一些替代性设计方案,其中之一便是使用轻质材料。

与使用较重材料的汽车相比,轻量型汽车不仅拥有简约的设计结构,同时也更为节能。事实上,根据能源效率和可再生能源办公室的数据,车辆重量每减少 10%,可以使燃料的经济性提升 8%。

虽然重量越轻设计效果越理想,但是设计师和工程师们必须确保车辆构件的减重不会影响到车辆结构的完整性。轻质部件必须有效满足设计需求及预防失效的能力。通过一个支架示例,我们将演示仿真是如何帮助优化设计,以满足相关需求的。

优化轻质支架的结构设计

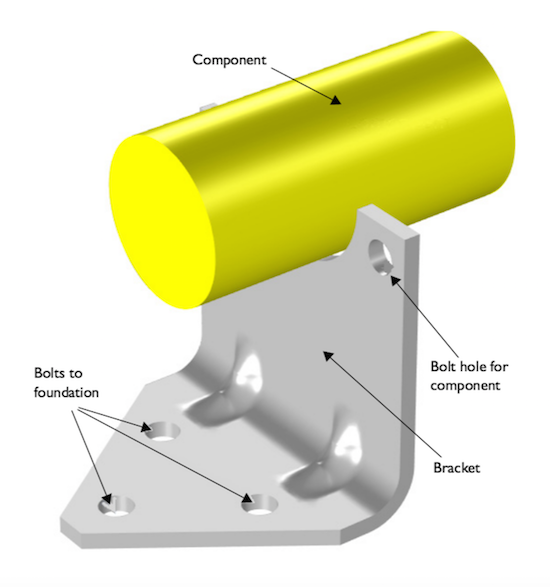

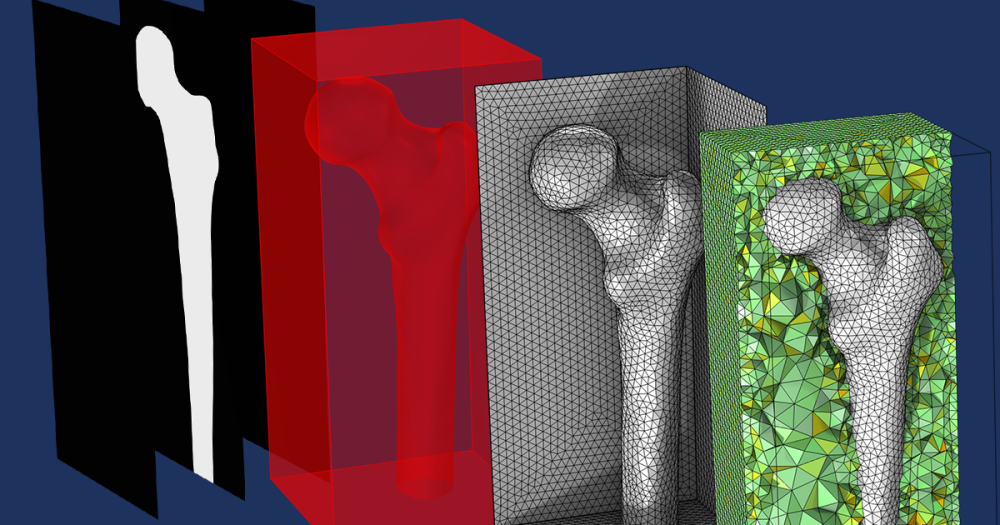

我们“案例下载”中的支架优化教程展示了一个用于部件支撑的钢制支架。与支架相比,支撑部件可以被认为是刚性体。

支架(显示为灰色)对重型部件(显示为黄色)提供支撑。

由于支架是在振动基础上对重型部件提供支撑,所以保证固有频率远高于激励频率是非常重要的,这将有助于避免共振。在支架上施加的冲击载荷可以看作静态加速载荷。造成的结果是什么呢?我们的优化问题是以减轻支架的重量为目的,同时受到固有频率、冲击载荷产生的最大应力,以及材料尺寸的约束。这意味着优化问题必须求解两个不同类型的分析:特征频率和稳态。

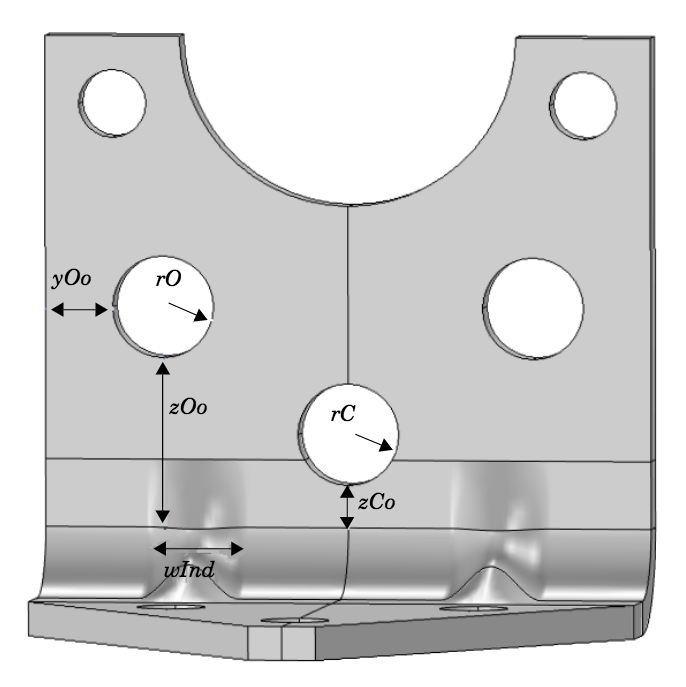

为了降低支架的重量,我们在其垂直表面中钻了几个孔。同时,为了弥补刚度的损失,我们改变了缺口的尺寸。优化问题中包含了下图所示的六个不同的几何参数。

支架结构的优化问题中用到的几何参数。

我们对仿真施加了一系列的几何约束,以确保支架的几何结构仍然可用。约束条件如下:

- 最低固有频率须高于 60 Hz

- 当三个全局方向的峰值加速度同时为 4g 时,有效应力不能超过 80 MPa

- 两孔之间,或孔与边缘之间的材料厚度最小为 3 mm

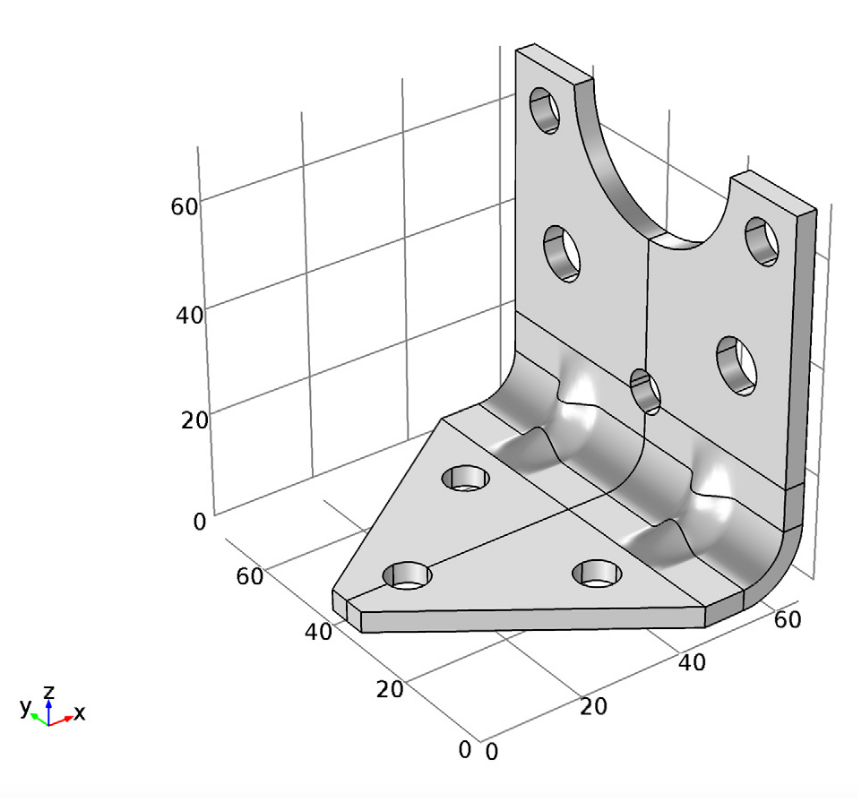

下图展示的是使用了最佳几何参数的轻质支架。如您所见,几何中增加了三个小孔。最佳的优化方案中,支架质量为 178 g,比其初始质量减轻了 27 g。

初始的优化几何结构。

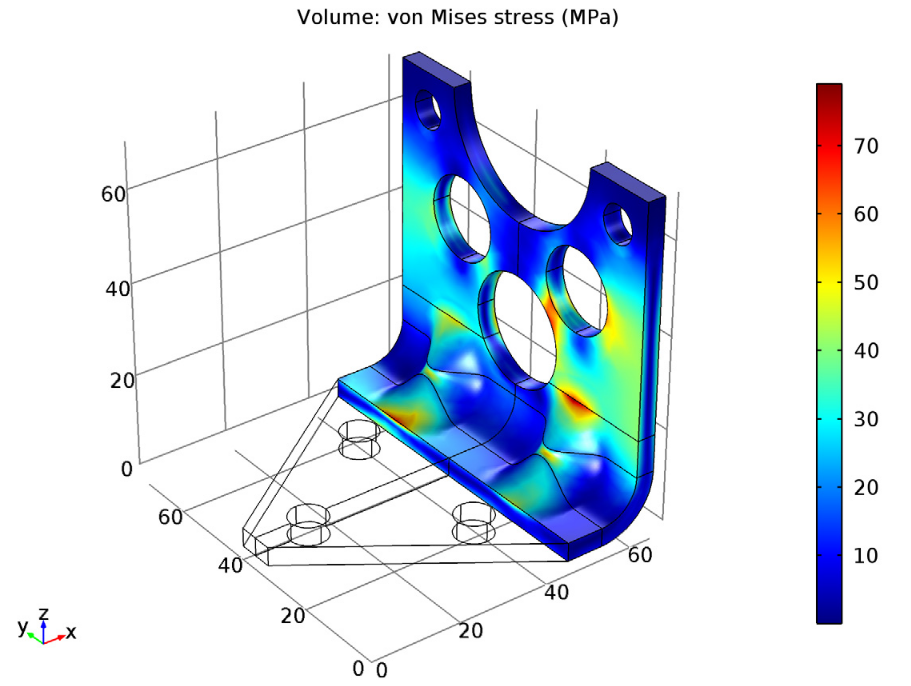

现在,让我们将重点转移到如何处理约束条件,特别是在对支架施加冲击载荷时的约束条件。请看下图所示的结果,我们可以看出整个几何结构上的应力小于 80 MPa。因此,这个支架的设计成功地满足了应力约束,并且在减轻重量的同时不会影响其功能。

优化后的支架上由冲击载荷(峰值加速度)带来的应力。

虽然此优化方案中使用的是三个较大的孔和尽可能宽的孔径,但请注意,其他合理的孔布局方案也可以在微小容差范围内减轻同样等级的重量。因此,设计参数可能根据收敛方法的不同而不同。

评论 (0)