锂离子(Li-ion)电池因其能效而广为人知,并逐渐成为电动汽车(EV)设计人员的首选电池。然而,这些电池的效率会随着温度的突然变化快速降低。控制温度(无论是环境温度还是电池本身产生的温度)升高的一种方法是采用液体冷却。这是一种有效的热管理方法,可以延长电池组的使用寿命。要研究电池中的液体冷却并对热管理进行优化,工程师可以使用多物理场仿真来实现。

电动汽车中锂离子电池的热管理

由于具有能量密度高,使用寿命长和自放电率低等优点,锂离子电池的应用很多。这就是为什么它在从便携式设备到电网储能等电子类应用中越来越重要。锂离子电池逐渐成为电动汽车和混合动力汽车(HEVs)的首选电池,因为它们的重量轻,但能量密度高。

尽管锂离子电池有许多优点,但它们对极端低温和极端高温特别敏感。当锂离子电池组由于环境因素或自身的充放电速率而变得过热或过冷时,其性能和使用寿命就会大大下降。不仅如此,一旦电池组在超出其最佳温度范围 20~40°C 之外被加热或冷却,即使仅仅是1°C的温度变化也可能会对电池管理系统和汽车本身的安全性、充电接受度和可靠性产生影响。

充电站处的电动汽车。图片由SanteriViinamäki提供——自己的作品。通过Wikimedia Commons在CC BY-SA 4.0下获得许可。

通过直接解决这些问题,热管理帮助设计人员重新掌握主动权。为了延长电池寿命和优化电池性能,需要关注两个与温度相关的主要因素:

- 电池组的最佳温度范围

- 电池组和电池内部温度均匀分布

电动汽车设计人员在设计电池热管理系统时,还必须考虑其他因素。以热管理系统的大小为例:在整个电动汽车设计中,安全电路和有害气体清除系统需要空间,并且电动汽车中的电池组必须足够大才能为整辆车供电。因此,热管理系统不能太大或太重,以免干扰电动动力系统的性能,但又需要能够快速消除较大电池组产生的热量。

什么是最有效的电池冷却系统?

通常,电动汽车中的电池通过下方式冷却:

- 空气冷却

- 液体冷却

- 相变材料(PCM)冷却

尽管每种冷却方法都各有利弊,但研究表明,由于电动汽车的大小、重量和功率要求,液体冷却是电动汽车中锂离子电池的最优选择。直接液体冷却要求将电池浸没在液体中,因此,冷却液有较低(或无)电导率很重要。间接液体冷却不需要电池与液体接触,但需要使液体冷却剂在系统内的金属管中循环,这些金属需要进行腐蚀防护。

工程师可以使用 COMSOL Multiphysics® 及其附加的 电池和燃料电池模块以及传热模块,对液冷式锂离子电池组建模,来研究和优化冷却过程。

使用 COMSOL Multiphysics® 模拟液冷式锂离子电池组

本文以一个液冷式电池组为例,模拟了锂离子电池组内电池和散热片中的温度曲线。(虽然散热片可以增加系统的重量,但由于高导热性,它们对热量传递有很大帮助。)

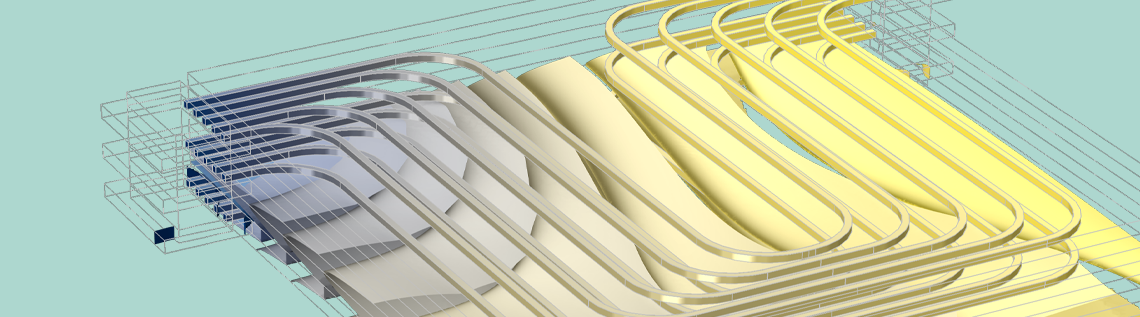

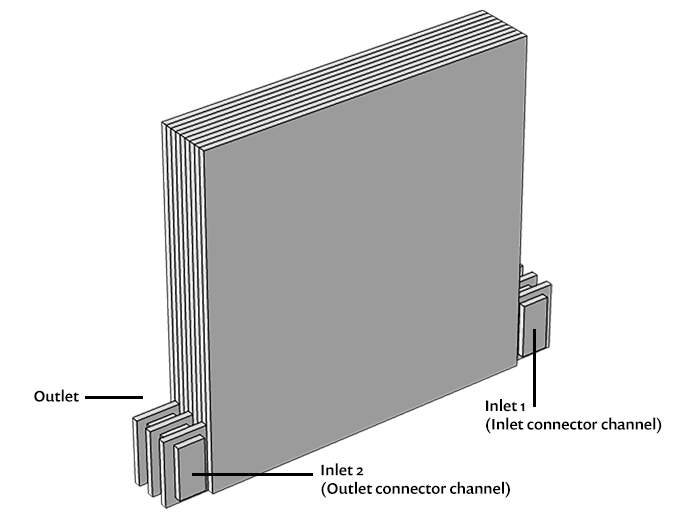

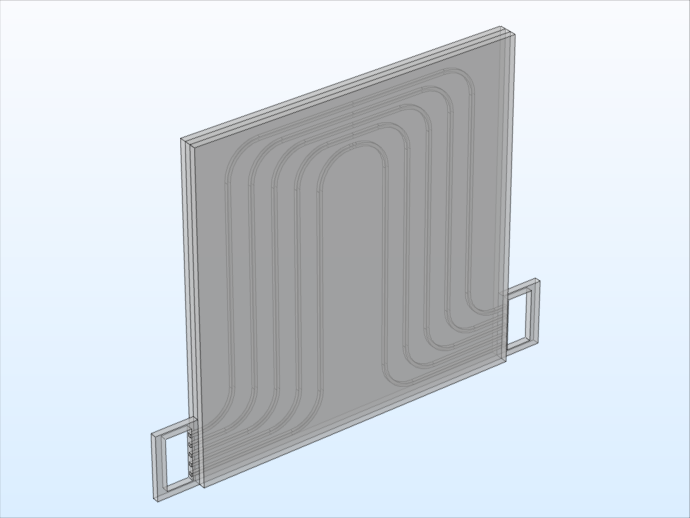

如下图所示,示例电池组的几何形状由三个堆叠的重复电池单元和两个流动连接器通道(一个在散热片的入口侧,另一个在散热片的出口侧)组成。电池组中的每个电池单元都有一个带有流道的散热片(每个厚度为 2 mm),每侧各有一个电池(每个厚度为 2 mm),总厚度为 6 mm。

左:由三个电池单元组成的电池组的几何形状。右:电池组的电池单元,带有两个电池和五个冷却通道的散热片。

建立这个模型的目的是为了在3D中求解一个负载循环内的操作点。为了计算平均热源并对电池进行模拟,我们可以使用与 圆柱形锂离子电池热建模——3D模型中相同的一维电化学模型。电池温度设置为冷却液的入口温度,放电载荷设置为 7.5 C。

假设电池组中的温度变化较小,我们可以用电池组的平均温度来计算冷却液和电池材料的性能。同样,如果在负载循环中产生的热量变化远小于电池组内的热量传递,对于给定的电池热源和工作点,可以假设负载循环中的热平衡是准稳态的并建立模型。

由于我们想要求解冷却通道中的速度和压力以及温度场,在这个模型中同时使用了层流 和传热 接口。

对于流动,假定冷却液具有水的材料属性,并且使用入口温度作为输入来计算流体属性。流过冷却板的液体在入口1进入,而早先通过电池组中的散热片的流体在入口2进入。在出口处施加大气压。

这样,传热模型就设置完成,并可以求解流动室、铝制散热片和电池的温度场问题。回到 圆柱形锂离子电池建模——3D模型,我们可以在电池域中应用相同的密度、热容量和热源。然后,在这个示例中,入口1 的冷却液温度为 310K,并对入口2施加边界热通量。类似地,在出口处施加流出条件,在其他边界处施加另一个热通量条件,来考虑在绝缘不良情况下的热量损失。

评估三个研究的模拟结果

基于物理原理设置完所有模型后,我们就可以在三个研究中按照下列顺序在物理场接口求解模型:

- 流体流动

- 热源

- 准稳态温度

让我们来看一下研究结果。

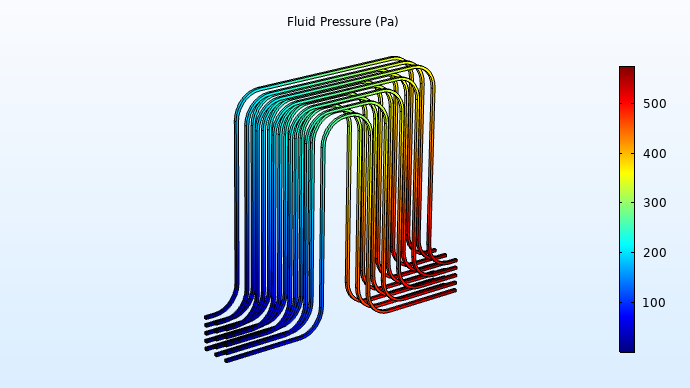

对于流体流动研究,我们可以使用恒定的入口温度,以使通道中具有恒定的均匀温度和冷却流体特性。在下面的曲线图中,可以看到通道中的压力损失,这些损失可用于优化电池的流量泵。

流动室中的压力图。

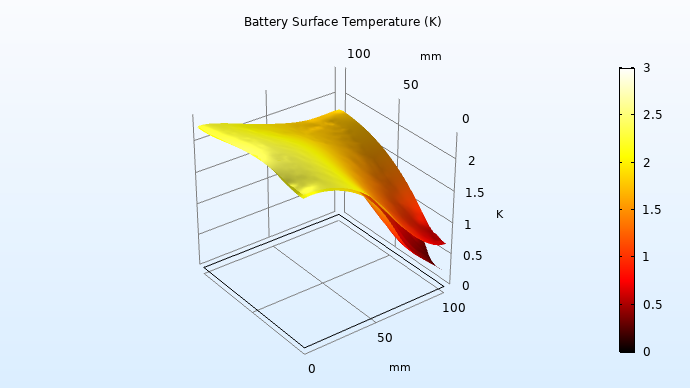

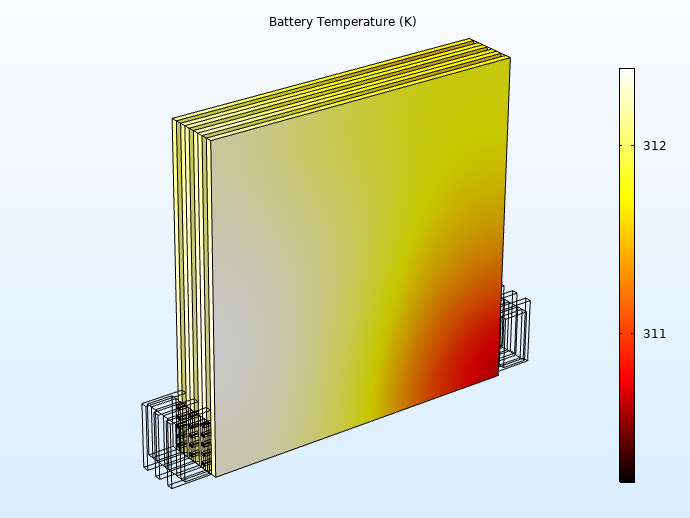

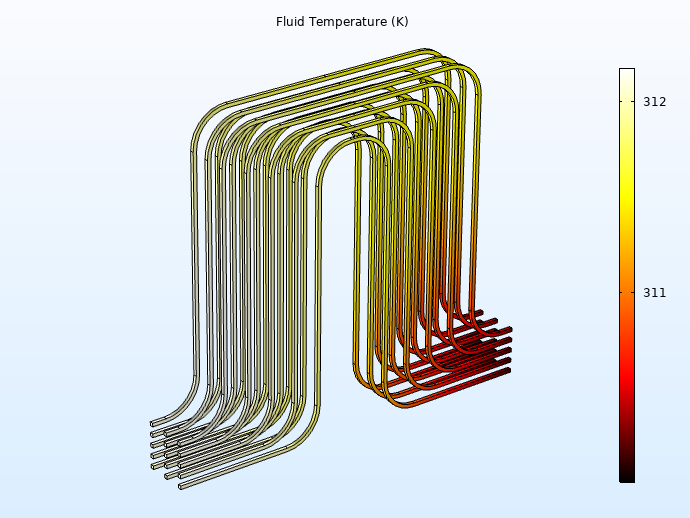

第二个研究使用瞬态研究步骤计算电池的平均热源,用于解决电化学问题。该研究预期运行时间为 60s,它假设一维电池模型中的温度恒定,等于冷却液的入口温度。左下方是电池温度,最高和最低温度之间相差约 3K。在图中,我们可以看到不同电池间的温度变化小于单个电池内的温度变化。与预期的一样,右下方的冷却液温度略低于电池中的温度,并且与整个电池组的温度分布一致。

此外,对于以下结果中第二组电池的温度,似乎散热片在此发挥了作用——面向散热片的表面温度较低,入口角落处的温度最低。

面向散热片表面和面向第三组电池表面的第二组电池的温度升高。

最后,使用第一个研究的流速和第二个研究的平均热源,准稳态研究步骤得出以下结果:通过对截面中穿过散热片中间的速度大小进行评估(如下所示),我们可以看到不同通道的流量分布是均匀的。由于总流量高,停留时间短,因此电池组在负载变化后很快达到准稳态温度。

散热片中的速度大小,显示了流量在五个通道之间均匀分布。

通过对锂离子电池组中的液体冷却过程进行瞬态和温度分析,工程师可以改善热管理并优化电池组设计。

下一步

单击下面的按钮,进入COMSOL 案例库,下载文中示例的PDF文档和 MPH 模型文件,尝试自己建立液冷式锂离子电池组模型。

评论 (0)