化学气相沉积 (CVD) 能够生产出兼具高质量、高纯度及高强度等优点的材料,因此在半导体行业非常受欢迎。超高真空化学气相沉积 (UHV/CVD) 涉及相当复杂的设备和极高的温度。为了能在提高效率的同时更好地控制成本,工程师们可以对这一复杂工艺进行模拟。本篇博客中,我们将以硅基片的生长为例进行说明。

什么是 UHV/CVD?

在 CVD 工艺中,在化学过程中,会在暴露的基底表面发生反应或进行分解,进而制造出一层沉积膜或薄膜。我们一般使用 CVD 来生产拥有较高质量及强度的材料,比如石墨烯这种仍持续占据科学界头条的强大而又独特的材料。CVD 还可用于生产各种通用型产品,从碳纳米纤维到合成钻石等等,因此极受重视。在半导体类应用中,可使用 CVD 进行高纯度硅的外延层生长。

石墨烯就是可以通过 UHV/CVD 生产的材料之一。图片由 AlexanderAlUS 提供。已获 Creative Commons Attribution-Share Alike 3.0 Unported 授权,并通过 Wikimedia Commons 分享。

UHV/CVD 工艺需要在低于 10-6 Pa 的压力(约为 10-8 torr)下工作。该工艺会使用分子流来传递气体。UHV/CVD 不涉及诸如边界层等流体动力学效应;此外,由于分子的碰撞频率很低,也不涉及气相化学。材料在基底上的生长速率通常取决于达到表面的物质的分子通量。我们也可以借助 UHV/CVD 工艺来生产石墨烯,我的同事 Daniel Smith 曾在“石墨烯革命”系列博客的第四部分讨论过。

利用 COMSOL Multiphysics® 软件模拟 UHV/CVD

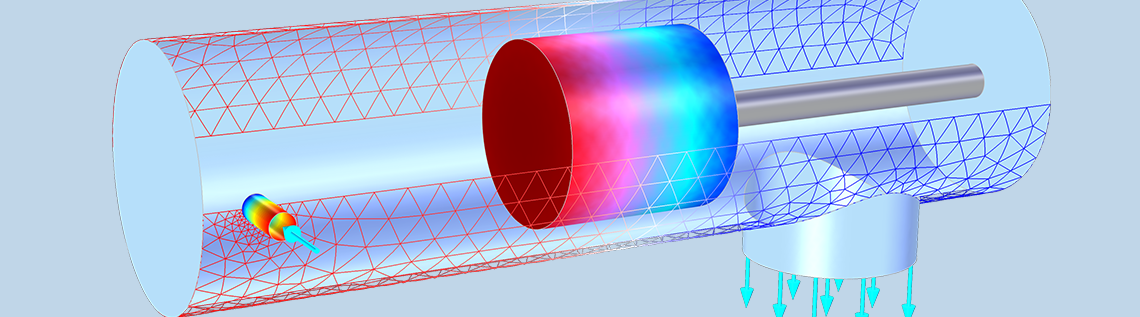

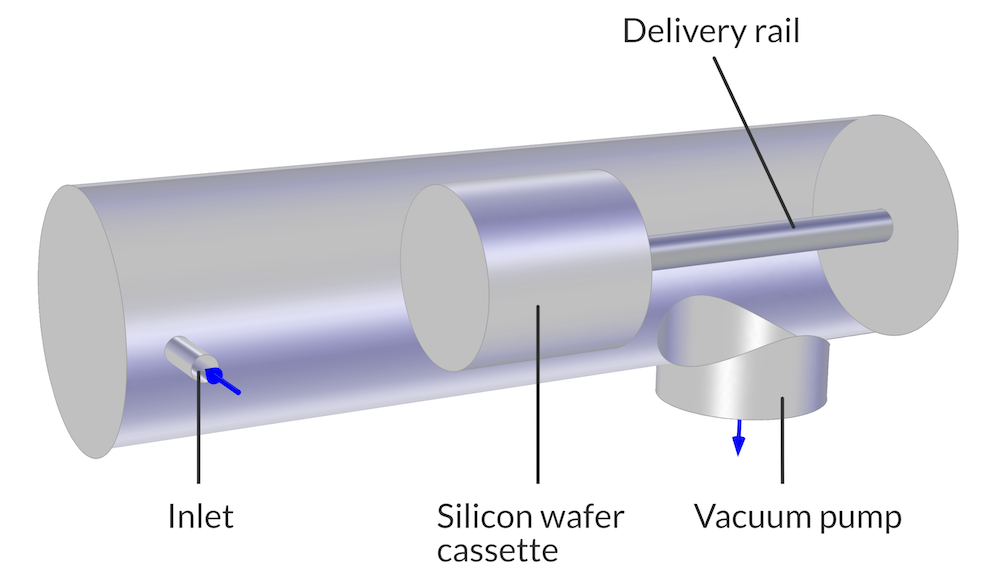

如前所述,UHV/CVD 实验往往耗时过长,且费用很高,而且还需要一些特殊材料和复杂的热管理。幸运的是,我们可以使用分子流模块(COMSOL Multiphysics 仿真平台的附加模块之一)中的自由分子流动接口来模拟这一化学工艺。在模型中,基片紧密排布在石英管内移动的船体上,石英管被锅炉环绕。晶圆匣通过传送轨道安置于管道内。

反应气体与镇流气体通过一端的预真空锁进入反应室。涡轮泵位于反应室的另一端。

UHV/CVD 工艺所用反应室的模型几何。

仿真中,反应气体硅烷与镇流气体氢以 1 SCCM 的标准质量流率从系统入口进入,硅烷与氢的比例为 20%:80%。将反应室入口设为排气壁边界条件。真空泵置于反应室的另一端的筒形端口内。

仿真使我们能针对各泵速曲线分析这一工艺。我们分析了三种不同的硅烷和氢泵速曲线,将这些曲线作为插值函数输入 COMSOL Multiphysics 软件。之后,我们可以使用参数化扫描来分析各种气体在不同泵速曲线下的传输。

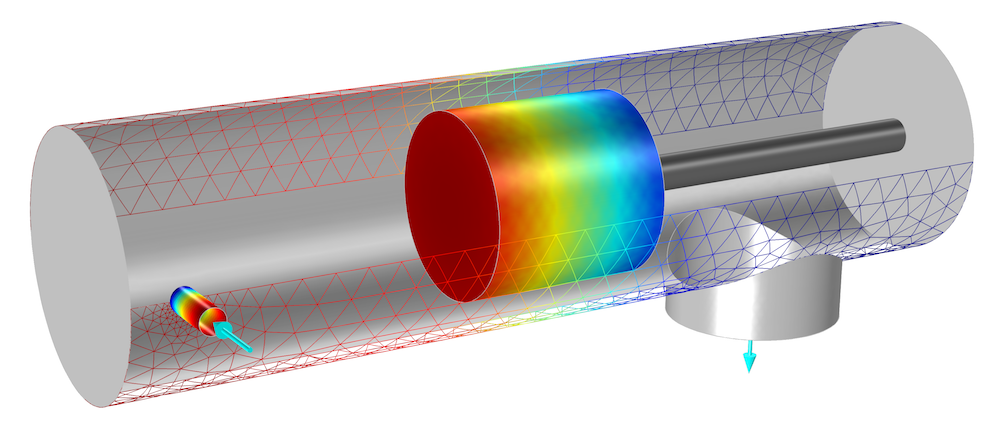

在下方的表面图中,我们可以看到其中一个泵速曲线下硅在基片上的生长情况。

晶圆匣内的硅烷分子通量分数,它控制了在基片上的生长情况。

硅烷在基片表面的分子通量分数 (0.04) 远低于入口处 (0.2)。氢的分子量更低,所以泵入难度要高于硅烷。由于该测量值会直接控制基片上的生长量,所以硅烷泵和氢泵的选择对于 UHV/CVD 生产出的材料量有重要影响。由于很难通过物理实验测量每种材料的分子通量分数,所以可以借助仿真来分析及优化 UHV/CVD 工艺。

下一步操作

点击下方按钮进入“案例下载”页面,下载并操作此教学模型。拥有 COMSOL Access 和有效软件许可证的用户可下载 MPH 文件。

扩展阅读

- 阅读专题博客学习石墨烯及其生产

- 深入了解COMSOL Multiphysics 仿真软件及其仿真应用

编者注:本篇博客文章更新于 2018 年 5 月 2 日 。

评论 (0)