今天的客座博主 James Dean来自 Plastometrex 公司和 Double Precision 咨询公司(COMSOL 的认证顾问之一)。他讲解了如何使用有限元(FEM)方法理解硬度值,并介绍了 Plastometrex 公司如何利用仿真 App 和 COMSOL Compiler™ 开发出一种可以从压痕测试数据中获得应力-应变曲线的全新产品……

硬度测试方法已经应用数十年了,它们容易执行并且能快速得出结果。由于被测材料的体积很小,因此可以绘制不同表面的硬度值,研究局部变化以及获得薄表面层和涂层的数值。然而,硬度不是一个被明确定义的属性。对于一个给定试样,使用不同的测试方法获得的数值都不尽相同,并且在不同条件下使用同一种测试方法获得的数值也不相同。经常进行这类测试的人应该都清楚,具有不同屈服应力和加工硬化特性的材料也可以展现出相似的硬度值。这里,我们将借助 COMSOL Multiphysics® 多物理场软件对这种现象进行演示和说明。

硬度数的概念(通过压痕获得)

硬度是衡量材料抗塑性变形能力的指标。有意思的是,通过硬度不仅可以了解屈服应力,还可以了解之后的加工硬化特性。硬度数提供了一个兼顾这两方面的标准,尽管其定义并不明确。由于硬度代表的含义具有一定的复杂性,因此它不是一个简单的、定义明确的参数,并且使用不同的硬度测量方法测出的数值都不同。但是,所有这些方法的原理都相同,即将指定的载荷施加到硬度计的压头上。压头穿透试样从而引起塑性变形,并留下永久凹陷。硬度值可以通过多种方法获得,但在大多数情况下是通过测量侧面凹痕的横向尺寸(直径)或穿透深度来获取。

硬度通常定义为力(载荷)除以压头和试样之间的接触面积。该比值有应力维度,尽管通常被简单地引用为一个数字(单位为 kgf mm-2)。无论如何,该应力水平与材料的应力-应变曲线,甚至与试样中产生的应力场的关系都不简单。试样的不同区域将承受不同的塑性应变水平,范围从零(塑性区域的边)到百分之几十(接近压头)不等。即使最大应变水平也不能很好地定义,因为它取决于压头的形状、施加的载荷和塑性特性。尽管材料的应力-应变关系可以确定压痕尺寸(给定的压头形状和载荷),但从后者推断出前者并不简单,并且在常规的硬度测试中也从没有尝试过这样做。

布氏和维氏测试

布氏测试开发于 1900 年,是使用 3000kg(〜30 kN)的载荷将直径为 10mm 的硬球压入样品。布氏硬度值由下式计算

(1)

其中,F 是施加的载荷(以 kgf 为单位),D(mm)是压头的直径,而 d(mm)是压痕的直径(投影视图)。该公式是用载荷除以接触面积得到硬度值。这类公式基于简单的几何方法,试样的弹性恢复被忽略。此外,在实践中,凹痕周围可能会出现“堆积”或“下沉”现象,从而使真实的接触面积与理想几何形状获得的实际接触面积不同(也难以精确测量直径)。

维氏硬度测试是1924 年由Smith和Sandland(在 Vickers公司)开发的,其主要目标是降低早期试验的载荷要求。将压头从相对较大的球体改为较小的尖一点的形状,可以使用较低的由砝码产生的载荷。机器内部通常会提供多个砝码,根据型号的不同,其重量从 1 kg 以下到 50 kg 左右不等。(金刚石)压头是一个直角金字塔形,底部为正方形,其相对面之间的夹角为 136°。(锋利的)边推动穿透,并且其在凹痕中产生的线条可以帮助测量压痕大小。

压痕直径 d 通过投影测量(与布氏测试一样)。HV(载荷除以接触面积)由下式计算

(2)

因此,与布氏测试的简单计算类似,可以通过测量d来获得硬度值。与布氏测试一样,试样的弹性回复以及压痕周围的“堆积”或“下沉”现象也被忽略了。

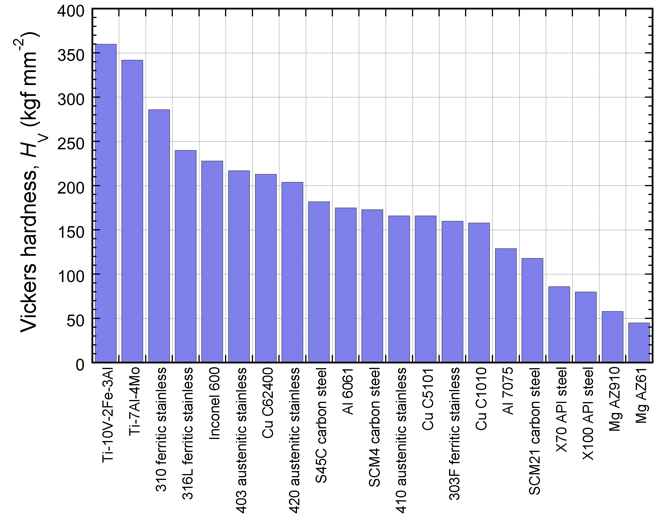

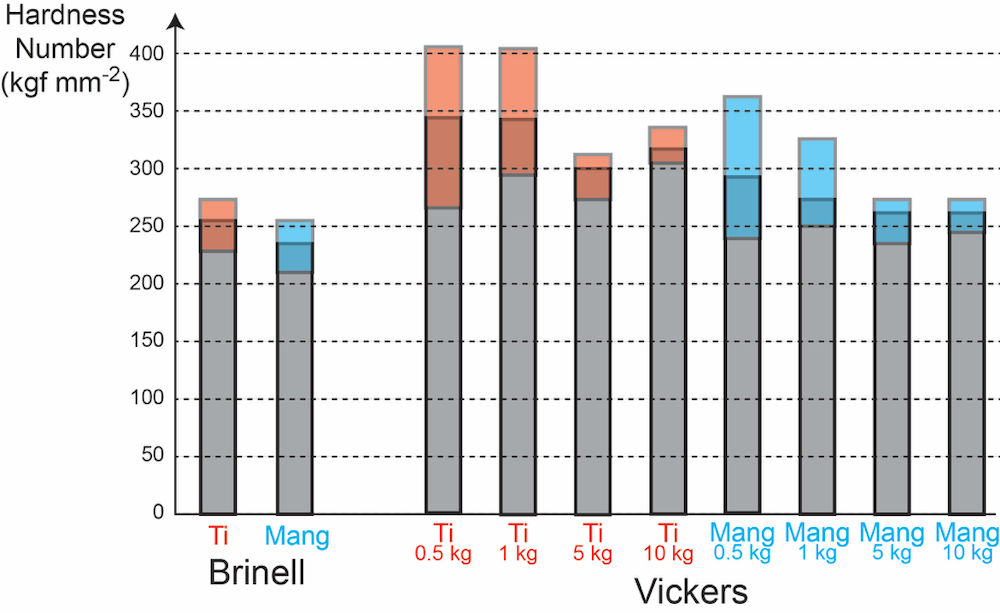

维氏测试应用广泛。实际上,HV是最常用的硬度值,部分原因是它可以改变载荷。它可以应用于各种金属、薄截面、表面层等。图1显示了一组典型硬度数值(参考文献1),包括各种合金。这些数值是通过对特定样品的压痕尺寸进行仔细测量而获得的。这些数据可用于表示不同金属硬度的典型范围,尽管对确切的数值应该谨慎一些。

图1 一组合金的维氏硬度数(参考文献1)。

将硬度数乘以 g(9.81),可以得出作用在接触面积上的应力(单位 MPa)。该应力与应力-应变曲线没有简单的对应关系。但是,如果忽略加工硬化,那么硬度应与屈服应力成比例关系。对于维氏测试,该关系常用下式表述

(3)

这些表达式通常用于从硬度测量中获得屈服应力。

使用有限元法获得两种合金的硬度值

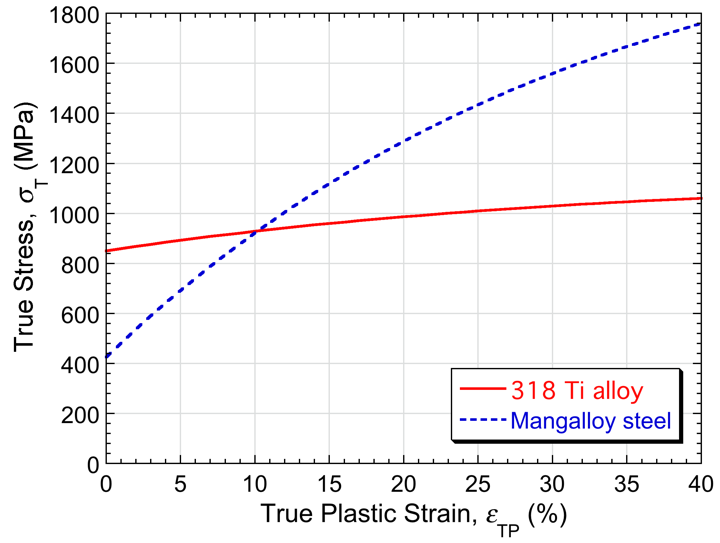

通过有限元模拟压痕过程,可以预测硬度值,该数值可以通过对特定合金(定义了应力-应变曲线)进行特定的测试来获得。这里我们使用两种金属 Ti-6Al-4V(318)和 Hadfield Manganese( 锰合金)钢来测试。这两种合金塑性变形的真实应力-应变曲线如图2所示。可以看出,二者有明显不同,318具有高屈服应力,但加工硬化有限;而锰合金最初较软,但表现出更好的加工硬化特性。

图2 318钛和 锰合金的应力-应变曲线。

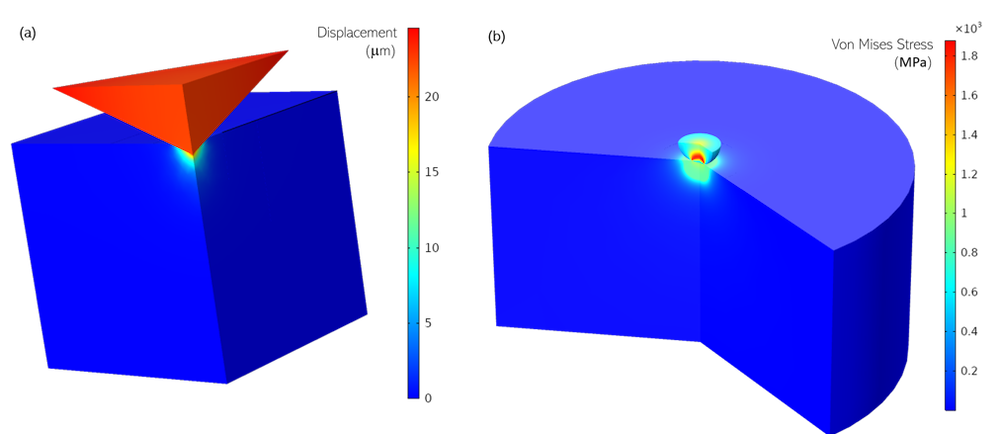

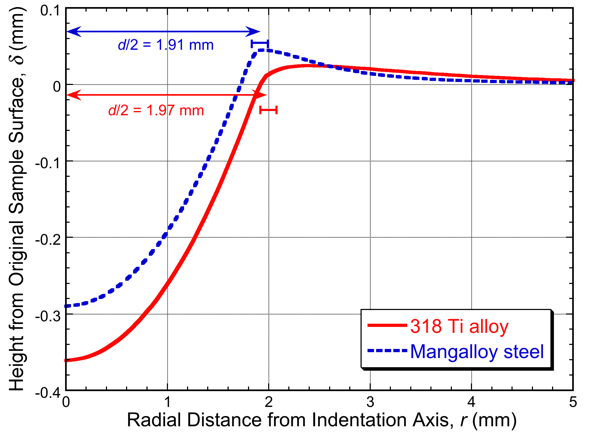

图3 显示了使用 COMSOL Multiphysics 对318钛合金进行布氏和维氏压痕仿真的应力场预测结果。图4 和 图5 以残余压痕剖面的形式展示了对这两种合金进行的布氏和维氏测试模拟结果。为了将这些剖面图转换为硬度值,必须在光学显微镜中观察,并判断压痕的直径是多少。这些观察存在主观性,或者至少取决于成像条件,但是图中显示了预期值以及估计的误差范围。

图3 使用维氏压头进行压痕试验仿真,在峰值施加载荷为 5kgf 时预测的位移场(左),使用布氏压头进行仿真预测的在峰值施加载荷为 3000kgf 时的 von Mises 应力场(右)。

图4 对 318钛和锰合金进行布氏压痕测试后预测的残余压痕剖面。

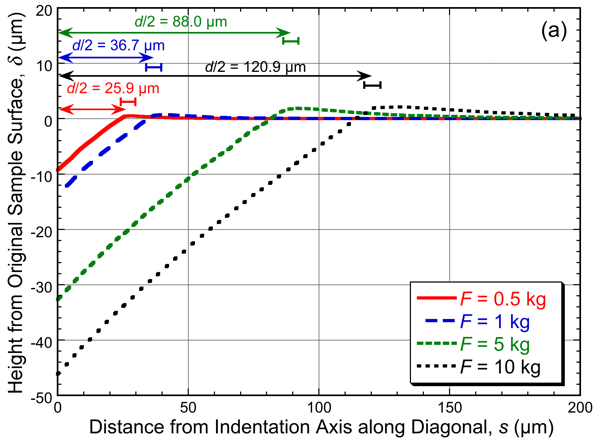

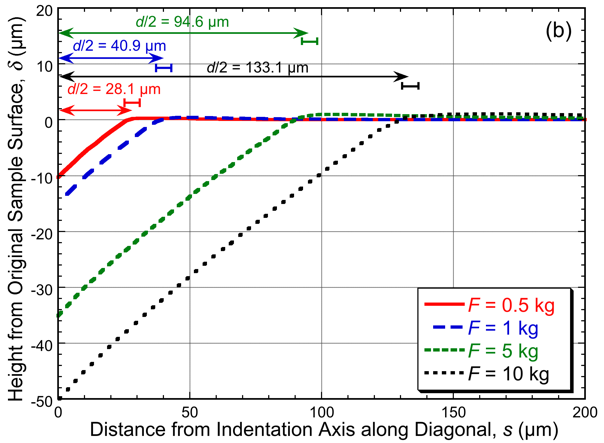

图5 使用 4 种不同的载荷对 318钛(左)和锰合金(右)进行维氏压痕测试后,预测的残余压痕剖面(沿长径)。

通过仿真预测获得的布氏硬度和维氏硬度值如图6所示,所示的范围与图4 和 5 中所示的测量直径范围对应。有几点很清楚,尽管这两种合金的应力-应变曲线非常不同(图2),但由此获得的硬度值相似——当然是在测量方法预期的实验误差范围内。还可以看出,这些误差范围相对较大,尤其是对于较小(较低载荷)的维氏压痕而言。经常进行这类测量的人都熟悉这种变化。此外,尝试将这些硬度值转换为明确定义的参数,例如屈服应力(使用通过等式(3)这样的关系),也可能会有很大误差。对于这两种合金,获得的值大约都是 800 MPa,这对于钛合金来说是可以的(因为它的硬化很少),但对于锰合金来说却远远不够。尽管大多数获取和使用硬度值的人都了解应谨慎对待所获得的值,但实际情况并没有这么理想:无论如何,将其视为定量都可能会产生误导。

图6 从图3 和图4 所示的压痕直径数据得出的硬度值。

压痕塑性测定法

可能更有用的测试是,将硬度测试的最佳属性(速度、简便性和多功能性)与常规拉伸测试的最佳属性(即完整的应力-应变曲线的生成)相结合。压痕塑性测定法就是这样一种测试方法,它由 Plastometrex 的科研人员开发,包含三个非常简单的步骤:

- 材料中会产生球形凹痕(与布氏硬度测试中的情况非常相似)

- 使用集成的轮廓曲线仪测量残留轮廓形状

- 在使用 COMSOL Multiphysics 中的 App 开发器开发的定制 App 中分析残留轮廓数据

从概念上讲,基本方法非常简单,包括重复进行压痕有限元仿真(使用 COMSOL Multiphysics),收集实验数据(残余轮廓形状)和模型预测收敛(在本构塑性关系中对参数进行系统更改之后)。但是有几个复杂的因素,包括解“唯一性”和确定最佳测试条件的问题。同样,任何这样的软件包(要在商业上可行)都应该能非常迅速地提供解,因此收敛过程必须快速而稳健。实际上, Plastometrex 实施的方法确实可以确保在提供残余轮廓数据后的几秒钟内获得完整的应力-应变曲线。整个测试程序,包括创建凹痕和测量轮廓,只需要 3 分钟。

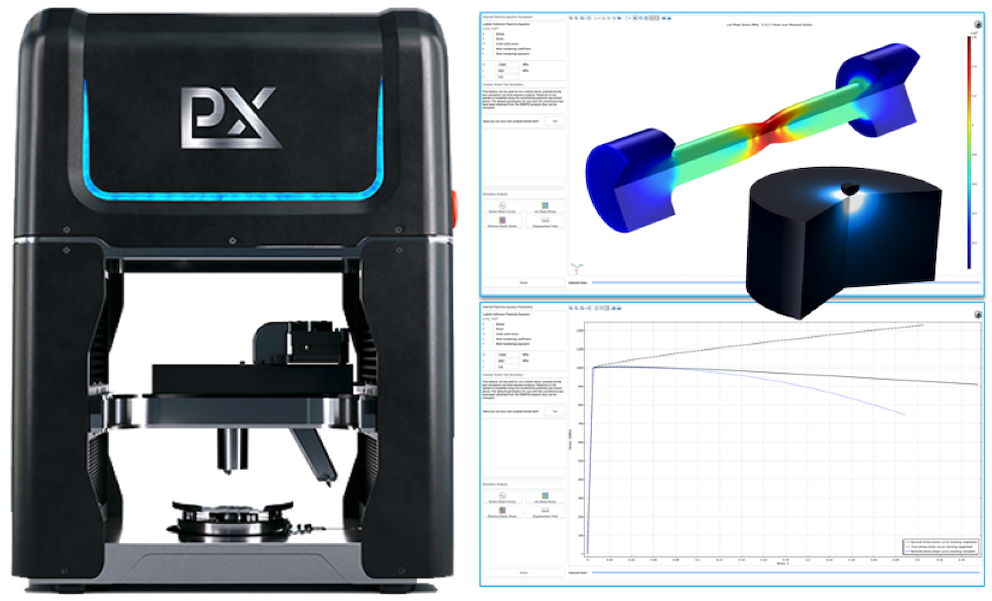

仿真 App SEMPID 和 COMSOL Multiphysics® 中的 App 开发器

App 开发器的主要吸引力在于,它允许用户创建独立的应用程序,这些应用程序可以访问 COMSOL Multiphysics 的全部功能,并且许可协议允许将这类工具商业化。我们的应用程序实现了压痕塑性测定的基础框架,被称为从压痕数据中提取材料特性的软件(Software for the Extraction of Materials Properties from Indentation Data,SEMPID)。App 开发器对于 SEMPID 的开发至关重要,这主要归功于其各种本地开发工具以及与 COMSOL Multiphysics 的紧密集成。SEMPID 应用程序能够利用 COMSOL Multiphysics 的许多核心功能,包括结构力学和非线性结构材料模块,配备的优化工具模块以及高级求解器设置功能,共同开发了一个定制的 App。这个仿真App也是形成一个新公司的基础,Element Materials 技术是该公司的主要投资者。

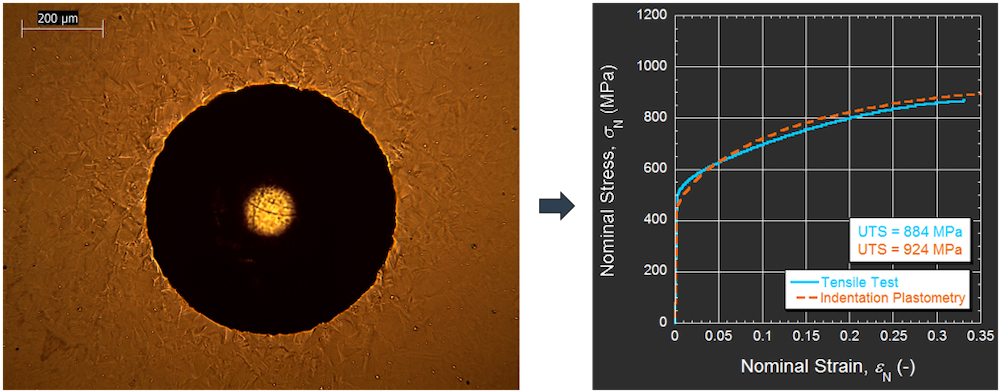

SEMPID 软件包的功能

SEMPID 应用程序计算了真实的和名义上的应力-应变曲线。它还有一个附加功能,允许用户实时模拟拉伸测试,并可以捕获应力-应变曲线的颈缩部分。SEMPID 应用程序可以直接比较通过压痕塑性测定法获得的应力-应变曲线和通过常规单轴拉伸试验(当然,这是此新方法有效性的最终检验)获得的应力-应变曲线。

图7 显示了 SEMPID 应用程序的几个屏幕截图以及压痕塑性仪的图像。图中展示了一组计算的应力-应变曲线,以及在 SEMPID 应用程序中运行的拉伸试验仿真结果。

图7 来自 Plastometrex 的压痕塑性仪和使用 COMSOL App 开发器开发的 SEMPID 软件工具的屏幕截图。

压痕塑性仪

定制开发的压痕塑性仪可以与 SEMPID 软件包捆绑在一起购买,它遵循内部开发的机密测试例程的程序化测试协议完全自动化必要的测试程序。压痕塑性仪可以处理各种大小和几何形状的试样,并且可以容纳平行的真实组件。它具有完全集成的电子器件,最大载荷容量为 7.5kN,集成了轮廓仪和定制编写的控制软件。它体积轻巧(<40 kg)且结构紧凑,可放置在典型的台式机上。图8所示为对铬镍铁合金 718 进行的测试验证示例,该方法适用于所有金属类型。

图8 左图是压痕塑性仪在铬镍铁合金 718 试样中产生的压痕。右图是 SEMPID 得出的应力-应变曲线与使用传统的机械测试实验测得的应力-应变曲线的比较。

观看这个视频,快速了解有关压痕塑性计的更多内容。

参考文献

- S.K. Kang, J.Y. Kim, C.P. Park, H.U. Kim, and D. Kwon, “Conventional Vickers and True Instrumented Indentation Hardness Determined by Instrumented Indentation Tests”, Journal of Materials Research, 25(2): pp. 337–343, 2010.

关于作者

James Dean 博士拥有伦敦帝国学院材料科学学士学位,和克兰菲尔德大学的热力(燃气轮机工程)硕士学位,并获得了劳斯莱斯UTC奖学金。他从剑桥大学材料科学系获得博士学位。从那以后,他在同一部门担任研究助理和高级研究助理职位,并于 2018 年加入卡文迪许实验室的科学计算中心,担任材料科学计算方法博士培训中心的高级教学助理和协调员。2012 年,他创立了Double Precision Consultancy(DPC),DPC 是一家总部位于英国剑桥的公司,专门为工业客户提供高级数学建模服务。DPC 现在是仅有的五个英国 COMSOL 认证顾问之一。2018 年末,他与其他人共同创立了 Plastometrex 公司,现在担任公司首席执行官。

评论 (4)

春霖居士

2021-05-25你好,我想问一下这个程序应该在哪里找呢

庆利 田

2022-04-07Can you send me the raw data and model files? I want to learn from you! My email is 651916257@qq.com。Thanks!

俊甫 陈

2022-05-14博文中提到的压痕实验模拟文件可否提供下?

Qihang Lin

2022-05-16 COMSOL 员工您好,博客为用户分享的案例,为其自我享有版权的保密资源,我们技术支持能为您提供的模型仅包含官网已发表模型案例文件。