结构 & 声学 博客文章

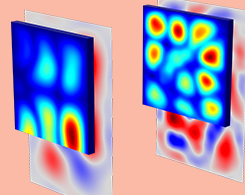

混凝土墙的声传输损耗仿真

2020年 10月 7日

隔音是建筑物质量的一个重要评判标准。公寓和住宅区的居民经常会抱怨由于墙壁太薄而能听到邻居的活动;居住在高速公路或机场附近的居民不希望听到汽车或飞机日常飞行的噪音。

如何通过仿真分析材料的硬度值?

2020年 9月 22日

一位客座博主讨论了如何使用模拟应用程序和COMSOL编译器™来创建用于研究硬度值、压痕测试数据等的产品。

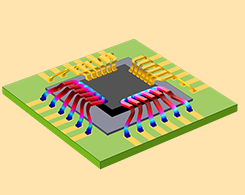

课程:利用热膨胀模拟焦耳热

2020年 9月 15日

了解焦耳热和热膨胀课程的概况。此外,还可访问示例模型资源。

对超弹性材料应用损伤演化定律

2020年 9月 8日

通过对超弹性材料实施物理驱动的损伤演化定律,您可以在循环过程中结合材料软化、蠕变和滞后曲线的稳定性。

通过搭接剪切试验估计超弹性材料参数

2020年 9月 3日

对于橡胶、聚合物和生物组织,应力和应变之间的关系是非线性的,即使在小载荷下也是如此。 搭接剪切试验可用于确定材料性能。

利用 Dzhanibekov 效应解释网球拍为什么会翻转?

2020年 9月 1日

译者注:本篇博文介绍了什么是“网球拍效应”,它是如何命名的以及为什么会发生这种现象。使用 COMSOL Multiphysics 的多体动力学模块,我们可以模拟该效应,并通过仿真 App 深入理解该效应背后的数学原理。

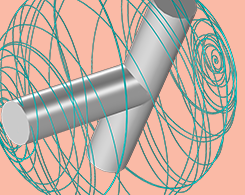

为什么自行车踏板能保持踩踏状态而不会松动?

2020年 8月 27日

当骑自行车时,为什么踏板不会松动并能保持踩踏状态?这是因为左踏板轴的螺纹是左旋的,而右踏板轴的螺纹是右旋的。轴承扭矩可以使踏板松开,而踏板仍能保持踩踏状态是因为受到一个更强的作用 —— 机械进动 效应影响。

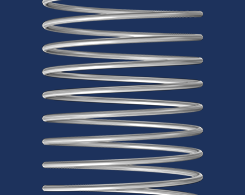

使用仿真 App 设计与分析螺旋弹簧

2020年 8月 21日

压缩弹簧被广泛应用于各个行业,尽管它们的使用历史悠久,但其设计却极具挑战。为了使设计弹簧的任务更加简单,Veryst Engineering 公司使用 COMSOL Multiphysics® 软件中的 App 开发器开发了一个仿真 App。该仿真 App 基于严格的有限元分析能够提供一些必要的设计信息。