瑞士钢铁公司 SMS Concast 一直在使用多物理场仿真来优化连铸的炼钢过程。通过使用 COMSOL Multiphysics 进行研究,SMS Concast 的研发团队能够实施一项新技术,帮助台湾的一家炼钢厂每年减少约 40,000 吨的二氧化碳排放量。

关于连铸

连铸,也称为压铸,是一种在多炉连浇铸造过程中生产连续钢条,随后将其切割成块进行轧制的工艺。与铸锭的批量铸造工艺不同,连铸需要一次铸造一个钢锭。连铸能够减少废金属的产生,比钢锭铸造更节能,而且生产的产品质量更好。

在铸锭过程中,每道浇铸工序后都必须裁掉每根横梁的头部,因此会产生废金属。使用连铸工艺生产长且连续的钢条时,只需要在铸造过程的开始和结束时进行裁剪(在此过程中会产生数百个钢锭或“坯”),从而可以减少浪费。

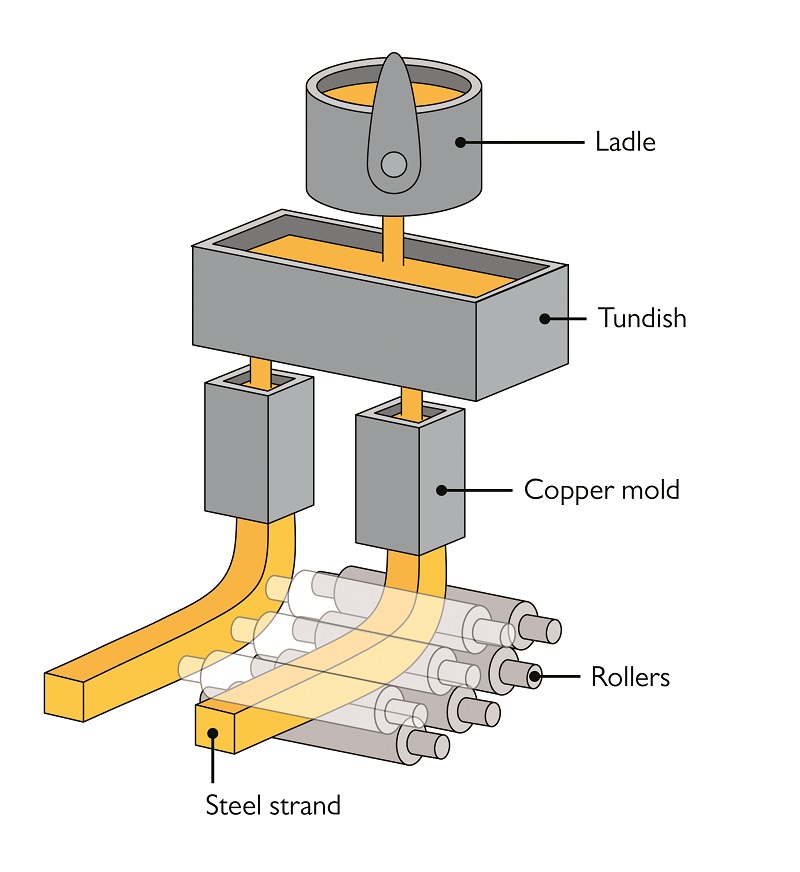

在连铸工艺中,熔化的钢水从钢包倒入中间包,并通过一系列的辊子从铜模具拉出,如下图所示。

连铸工艺流程图。

凝固后,这些金属条被切割成 3~15m 长的片断,然后静置冷却。在连铸工艺中,钢条的形状可以比铸锭过程中生产的产品更接近最终产品的形状,大大降低了钢条进一步加工的成本。在下面的图片中,钢坯从连铸机中出来,落在一个卸料台上,钢条正在被切割。

四种类型的半成品铸造产品:钢锭、钢坯、大方坯和板坯。这里描述的是连铸机上的小方坯,它们从连铸机中出来,落在卸料台上。

使用仿真技术优化连铸

Nicolas Grundy是 SMS Concast 公司冶金与工艺连铸部门的主管,他 发现仿真可以成为更好地理解和优化连铸工艺的有用工具。在 COMSOL News 上的一篇文章中,Grundy 解释了他们是如何使用 COMSOL Multiphysics 的。Grundy 在文章中描述道:“我们在不断地挑战极限,理解我们从未做过的事情的唯一方法就是进行仿真。”

Grundy 和他的团队通过仿真分析了连铸过程的每一步。他们的主要研究目标之一是更多地了解凝固过程以及在金属板淬火和缓慢冷却期间可能发生的机械变形。研究团队发现,通过尽量减少合金元素在钢绞线中心的分离,去除任何非金属物质,以及改善凝固钢的微观结构,他们可以提高最终产品的质量。他们通过一个搅拌过程来实现这些目标,在这个过程中,使用电磁搅拌器和优化中间包的设计来混合熔化的钢水。

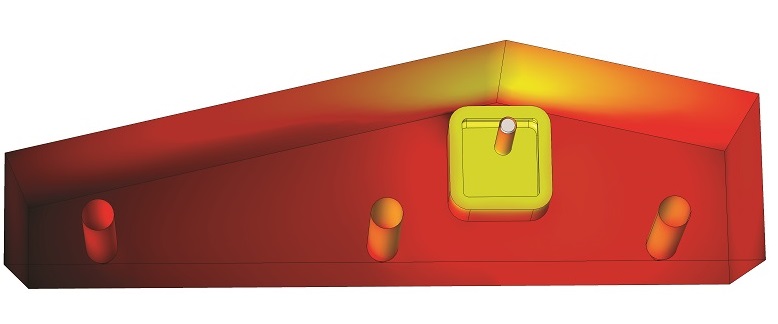

在下图中,您可以看到该团队借助 COMSOL Multiphysics 来确保中间包中的钢液流动的正确设计,以获得最佳质量的钢。

使用 CFD 模块创建的中间包模型。

除了分析使用电磁搅拌器的效果外,Grundy 还模拟了热装料。这是炼钢业的一个最新趋势,即钢条在热状态下被装入轧机,而不是让它们冷却,然后再在热炉中重新加热。使用他们建立的 COMSOL Multiphysics 模型,该团队探索了在钢水第一次凝固时发生的热交换过程。他们的研究结果被用于一种新型模具设计中,这种模具能形成具有大圆角的钢坯,在铸造后能保持温度,从而使钢坯表面的温度分布更加均匀。台湾东和钢铁公司采用了这种技术后就完全放弃了使用再热炉。

自从采用了优化后的设计,该公司每年减少的 CO2排放量相当于约 2 万辆汽车排放的尾气(4 万吨 CO2)!

自己动手模拟

您有没有兴趣了解更多关于如何利用仿真技术探索和优化连铸的信息?

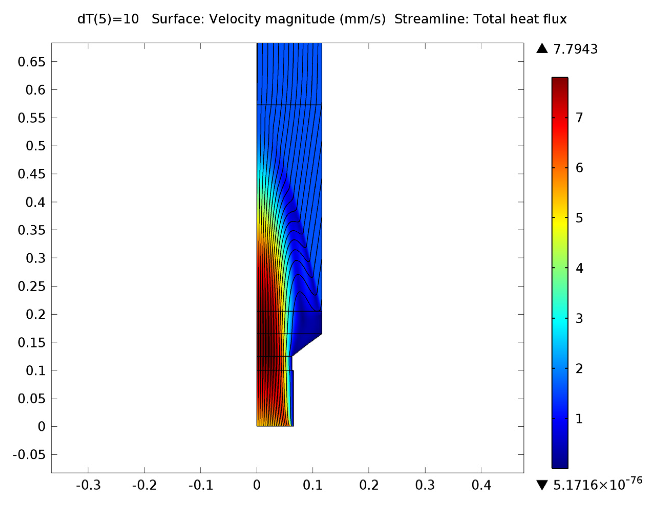

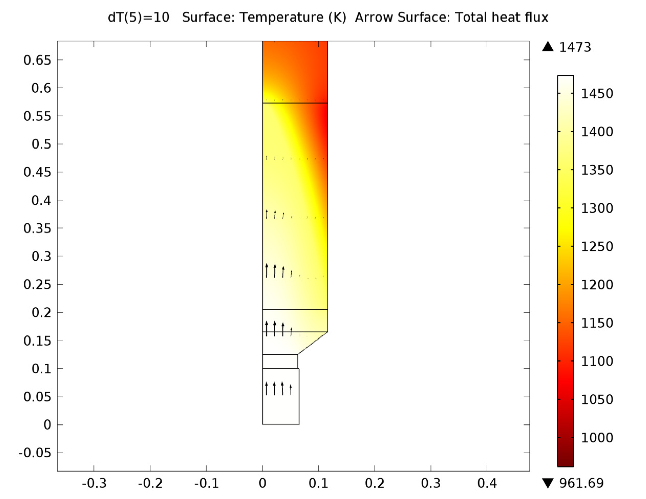

连铸模型是 COMSOL 模型库中的一个已经求解的模型,您可以下载并使用 COMSOL Multiphysics 和传热模块运行它。该模型模拟了热力学和流体动力学两个过程,包括传热、熔体流场和相变,分析了使用熔融金属铸造金属棒的过程。您还可以使用该模型探索如何通过改变铸造和冷却速率来优化铸造过程。

连铸工艺的模型。顶部:带有流线的速度场。底部:温度分布。从 COMSOL 模型库中下载该模型。

评论 (1)

建军 胡

2025-04-14这个文章是介绍了COMSOL在连铸工艺中的应用,很有意义很有价值,能实现节能减排,降本增效。

但是,一些汉语表达不专业,让很多人无法理解,而且关键的仿真结果用词不当,也没表达清楚。

建议让专业的人审稿。

建议找到合理的推广模式。