当电子设备过热时,就存在引起火灾的风险。尽管有热沉这类冷却元件专门用来防止这种意外发生,但也无法及时跟上一日千里的技术发展。而通过仿真,可以阐明各种热沉设计的卓越传热性能,以及如何通过添加歧管式微通道 (MMC) 等元件来提高性能,从而为上述问题提供解决方案。今天,我们将利用仿真来探索 MMC 热沉的工作方式。

防止损坏电子产品

笔记本电脑的设计一代比一代轻薄﹑快速,然而过热的隐患也随之而来。在越来越狭小的空间组装越来越多的元件,这一趋势意味着冷却元件必须在不断缩小的空间内驱散更多的热量。如果笔记本电脑产生的热量超过热管理系统的承受范围,就会产生引起火灾的隐患。高效的冷却系统可以降低这种风险,防止设备损坏。

一台因过热而烧坏的笔记本电脑。图像由 PumpkinSky – PumpkinSky 家族提供。已获 CC BY-SA 3.0 许可,通过 Wikimedia Commons 共享。

要降温,最常见的方式之一就是利用热沉。正如我们在之前的一篇博客文章中提到的,这些冷却系统有主动和被动两种形式。主动热沉会配有一个风扇,并且体积比被动热沉要小一些。内置微通道可以弥补这种热沉表面积较小的问题,并有助于散热。这些传统微通道 (TMC) 热沉的效果显著,但它们所承受的压降和温度变化也都非常大。

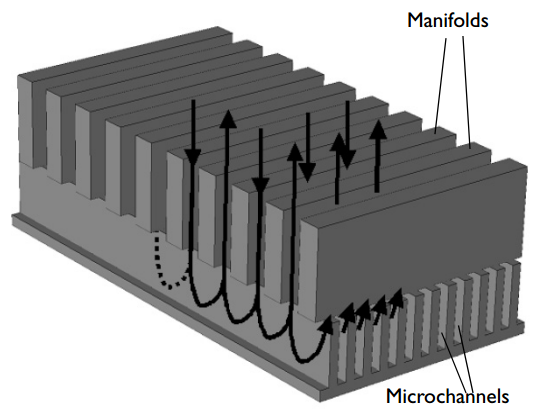

通过在 TMC 热沉中加入歧管,就能克服这些障碍。这些歧管安放在与微通道垂直的位置上,用作冷却空气的分流器,并形成很多入口和出口。歧管式微通道 (MMC) 热沉的热阻更小,但表面积更大,可以将更多的热量传递到空气中。歧管的引入将显著提高性能并减少温度变化,因此,集成到电子设备中时会更加稳定。您可以使用仿真来确定歧管的最佳数量和位置。

在 COMSOL Multiphysics 中为歧管式微通道热沉建模

尽管 MMC热沉能有效散热,但在生产过程中也面临着一些挑战。首先,最佳几何参数和流动条件取决于风扇的排风功率。可能需要调整微通道的宽度、入口、出口和歧管,才能使热沉达到最佳性能。其次,接触面属性会影响冷却元件的热阻。增加表面粗糙度,再加上较低的接触压力,会导致热阻变大。我们希望尽可能产生最小的热阻,因此就需要优化这些属性,来提高 MMC 热沉的效率。

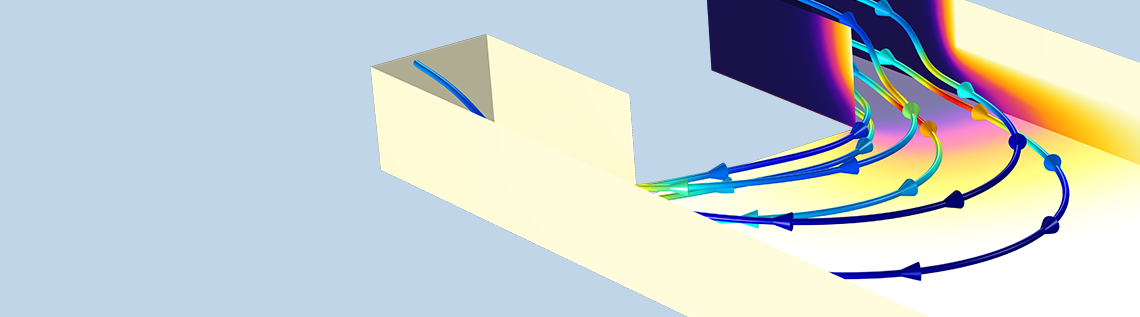

歧管式微通道热沉,显示了入口和出口的流动情况。

要在如此之小的设备中测试所有这些功能,需要进行精确计算,通常还需要多次设计迭代。而仿真就可以提供准确的信息,而无需在每次设计更改时都制造一个原型。COMSOL Multiphysics 可供您轻松测试不同热沉元件的几何结构,方便您确定适当的设计尺寸,以实现最佳的流率和最低的热阻。

歧管对温度和速度的影响分析

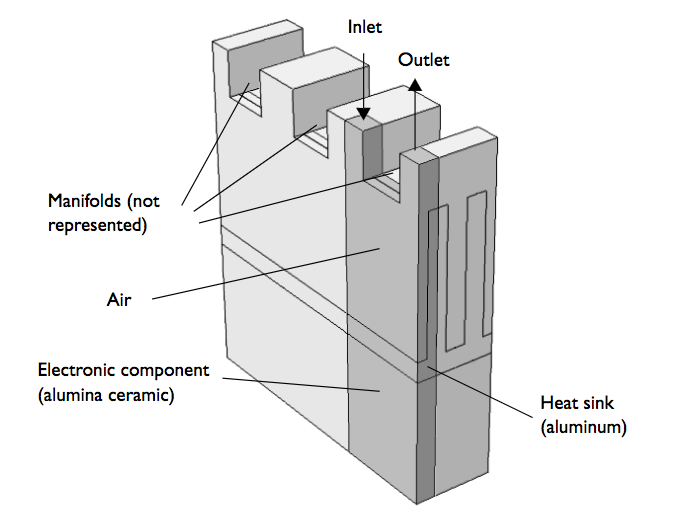

您可以利用 MMC 热沉的对称性,只对设备的一部分进行模拟,这部分由三个域组成:

- 陶瓷电子元件

- 空气

- 铝制热沉

通过使用共轭传热接口,我们获得了这三个域的温度场和空气的耦合流场。

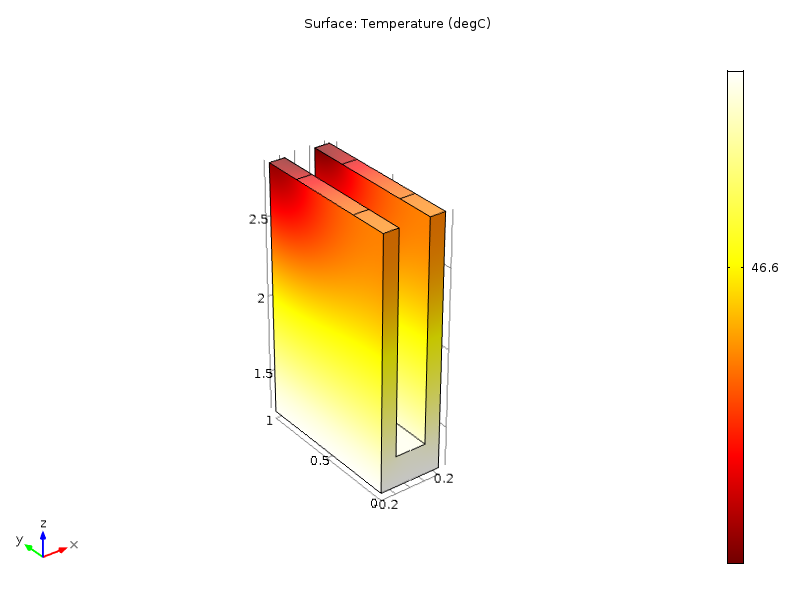

电子元件上的部分 MMC 热沉仿真。

接下来,我们为气流速度和热接触设置边界条件。在本例中,假设层流流入速度为 0.85 m/s,空气温度为 22°C。另一个必须设置的边界条件是铝制热沉和陶瓷电子元件之间的热接触。我们的目的是尽量消除热阻,因此,需要有效地建立这两个域之间的接触模型。尽管散热片彼此平行放置,但仍存在一些细小的表面缺陷,需要我们用以下两种方法之一来解决。第一种方法需要密集的网格来模拟具有粗糙表面的几何结构。另一种方法是将热接触视为非理想的情况,这样更具实际意义,并能实现同样的目标。

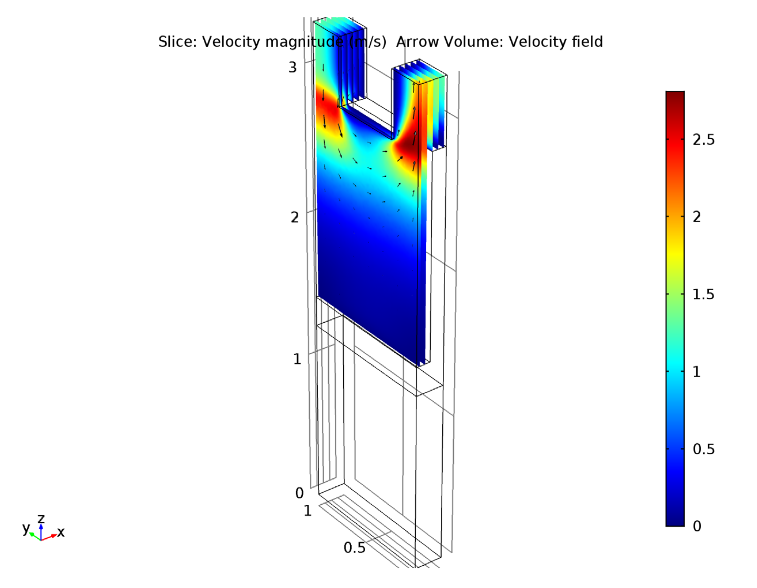

左图:仿真结果显示空气流型和速度。右图:微通道上产生的温度。

除温度曲线外,以上绘图还显示产生的空气流型和速度。由于温度上升,空气在离开出口时气流速度增加。由于接触压力小,热接触点的温度跃变了 0.7 K 左右。产生的接触热导率约达 8900 W/(m2·K)。

通过使用传热分析软件,我们可以评估 MMC 热沉的散热能力是否足以处理电子元件生成的热量。仿真结果显示,这种 MMC热沉设计十分有效,因为它能从设备中带走大量的热量。热沉可以防止设备出现过热问题,这不仅对笔记本电脑有用,同样也能提高其他电子设备的性能。

了解有关热沉仿真的更多知识

- 自己建模:下载微通道热沉的热建模教程

- 阅读有关传热仿真的更多博客文章:

评论 (0)