加热电路广泛存在于飞机、电子显示屏、医疗存储设备等设施中。与其他大多数加热元件一样,加热电路通过电阻加热工作,该过程涉及电流、热传递和结构变形等多个物理过程。为了解释这些现象及其他关键设计因素,工程师能够使用 COMSOL Multiphysics® 软件创建加热电路的虚拟原型。

应用加热电路预热产品

由于加热电路可以为产品或流体提供局部加热,因此广泛应用于工业。加热电路通常与温度传感器一起使用,具有以下作用:

- 防止镜头和挡风玻璃(如汽车和飞机)结冰和起雾;

- 保护室外电子设备(如留言板),使其免受潮湿和极端温度变化的影响;

- 使医疗产品和样品在测试和储存期间保持稳定的温度;

- 在制造过程中加热黏合剂和流体

高速公路的电子显示屏。图片来自俄勒冈州交通部。根据 Flickr Creative Commons 在 CC BY 2.0下获得许可。

这些加热元件通过电阻加热工作,也称为焦耳加热,其中涉及多种物理现象:

- 当施加电压时,电流开始通过电路

- 电路材料具有电阻率,导致电流产生热量

- 温度升高,导致设备变形

虽然变形有时是有用的(如在热致动器中),但它也能导致加热电路的设计问题。通常,加热电路与另一种非导电材料结合,过大的形变会使黏合剂过载并导致电阻层脱落,进而可能导致电阻层着火。此外,设计师还必须确保使用该零件的液体或产品不能过热。由于电阻加热过程中存在多种物理现象,及影响加热电路效率的各种因素(例如施加的电压、几何形状、使用的材料、环境条件等),因此设计过程具有挑战性。

通过使用COMSOL®软件,工程师可以评估和改善加热电路的性能,同时考虑所有各种现象和设计因素。在下一节中,我们将介绍一个小型加热电路的多物理场模型案例。要创建此模型,需要附加传热模块,结构力学模块以及 AC/DC 模块或MEMS模块。

加热电路的多物理场建模

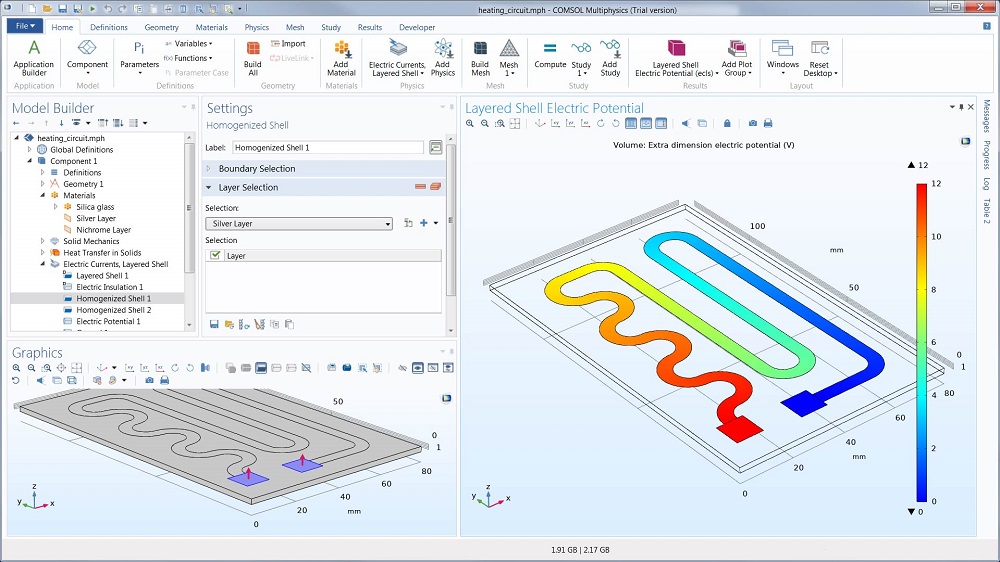

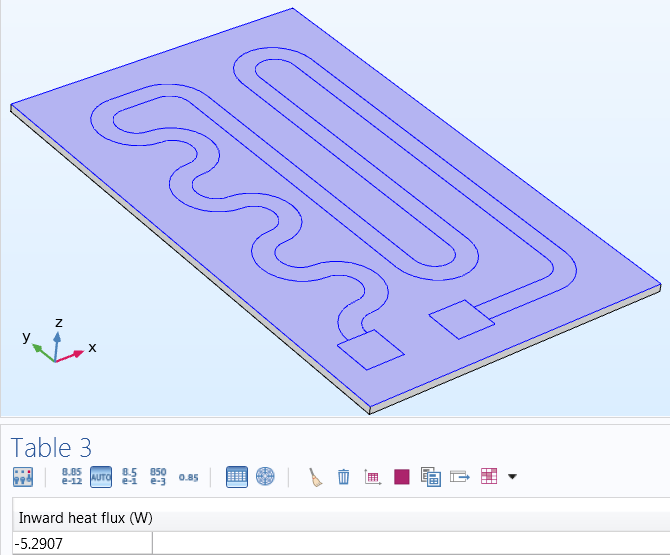

所建模型包括两部分:电阻层和玻璃板。电阻层由镍铬合金制成,镍铬合金是电阻加热元件的常用材料,厚度为10 μm,宽度为5 mm。如下图所示,电阻层是蛇形的,两端用银色接触垫盖住。对于玻璃板,上层(电阻层附着的地方)被空气包围,而下层接触活性流体。

设置几何图形之后,为施加的电压(12 V)模拟热量的产生和传递。要确定电阻层中电流产生的热源,可以使用电流,多层壳接口。该接口计算了电流守恒方程,特别适用于几何形状较薄但电气性能较重要的层。在这种情况下,层的几何厚度需要足够小,以便可将其从几何体和网格中完全排除,从而大大简化几何和网格处理。同时,从物理角度而言,零厚度并不是合理的近似值,这是因为层与其周围环境之间的材料特性存在较大差异。使用电流,多层壳接口求解方程时会采用实际的厚度,即使未明确将其包括在几何图形中。

对于热传输问题,可使用类似的方法建模。该模型利用了固体传热界面中的薄层特征和电磁加热多物理耦合,它自动结合了物理模拟焦耳加热。然后,将层中的热问题耦合到板,并使用换热系数来模拟热量如何从板传递到流体中,以及热量如何通过自然对流发散到周围空气。

电阻层中电热生成建模的屏幕截图。

为了轻松模拟所产生的变形(以及可能的分层),您可以执行两个结构力学分析。这里,固体力学接口是玻璃板的理想选择,而膜接口(特别适用于薄结构)适用于电阻层。

检查加热元件的模拟结果

发热和转移

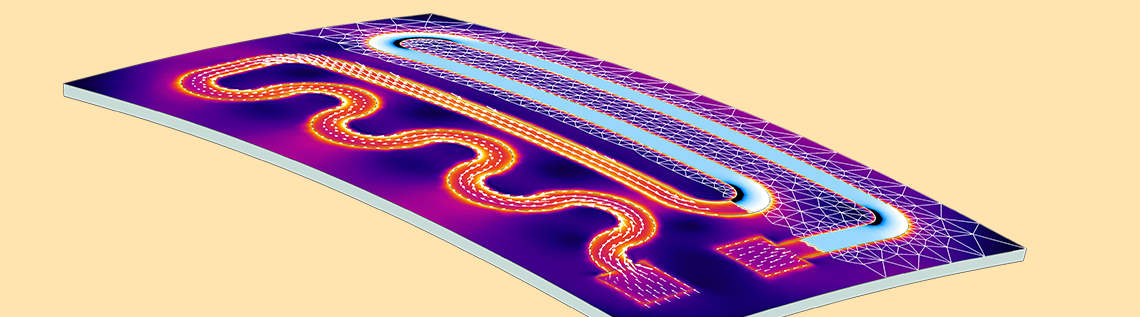

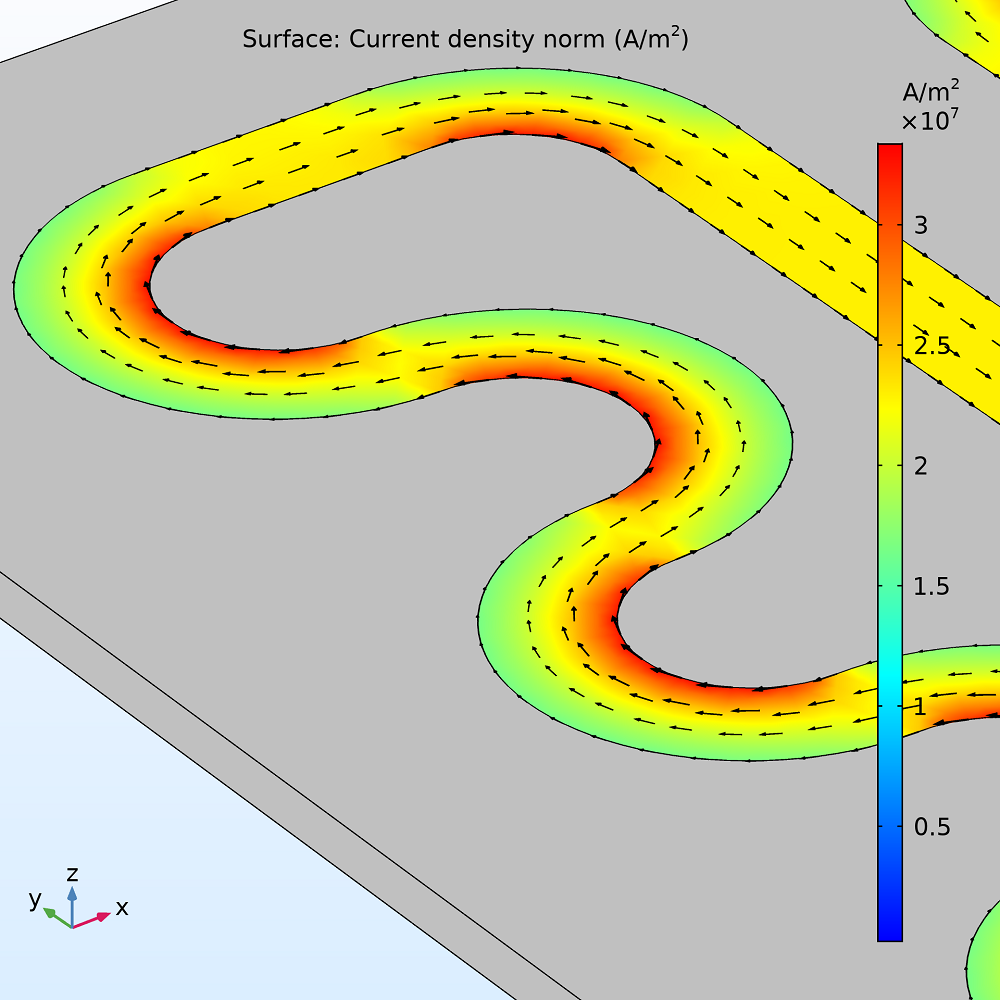

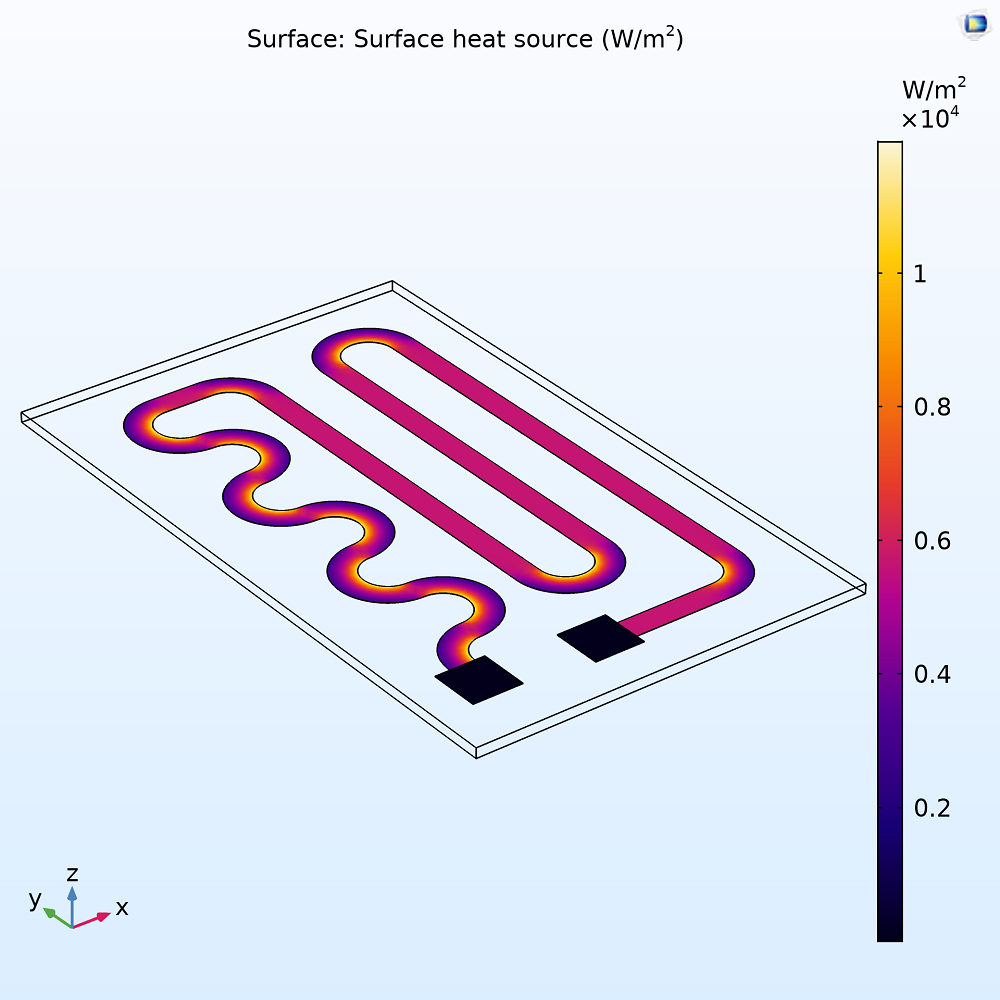

通过求解模型,您可以看到电阻层中产生的热量。在这里,最强的热源出现在电流密度最高的地方,即曲线的内弯曲。该区域电流集中是由于电位梯度与接地处和终端之间的距离成反比。由于内弯曲代表最短路径,因此产生的电流最强。通过在电阻层进行表面积分,您可以获得电阻率产生的总热量,~13.8 W.

电阻层中的电流密度(左)和产生的热量(右)。

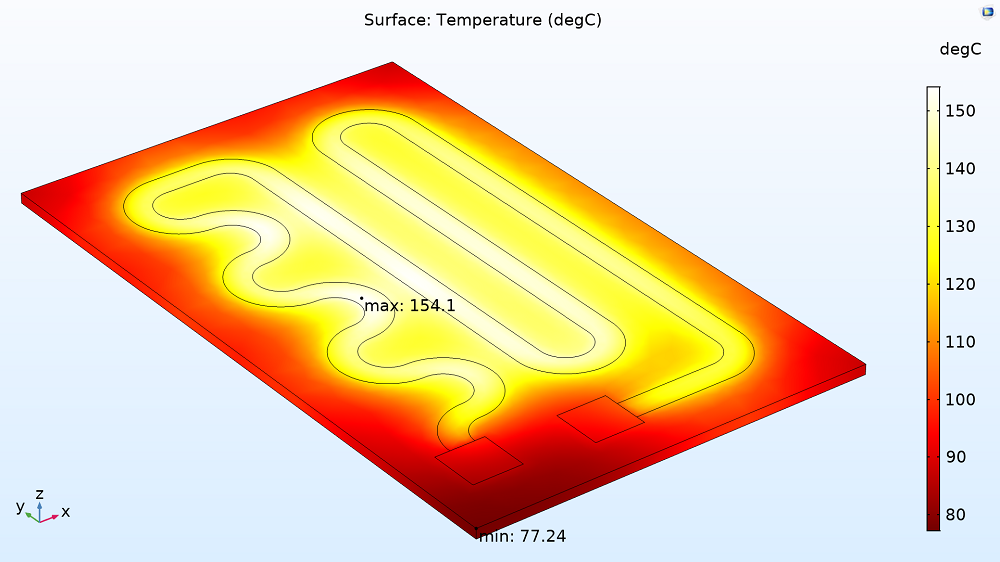

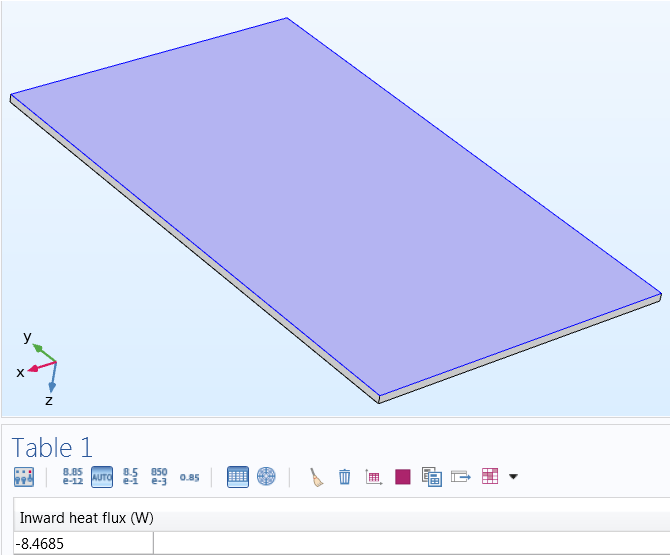

要确定器件的效率,您可以从评估电输入功率以及发热和耗散开始。这里,输入功率(由V * I给出,在这种情况下为12 V和1.15 A)与产生的总热量相同:13.8 W.如下所示,最高温度出现在电路中心: 154.1℃。通过对板底面进行积分,您可以获得传输到流体的热量,8.5 W。同样,您可以计算散发到周围空气中的热量:5.3 W。这样不仅表明在加热流体方面的设计有效 – 产生的热量的62%被传递 – 而且由于得到的能量输出等于输入,因此能量守恒。

层和板中的温度分布,显示最高温度(154.1ºC或309.5ºF)和最低温度(77.2ºC或171ºF)。

热量通过加热电路的底部(~8.5 W)和顶部(~5.3 W)散发。

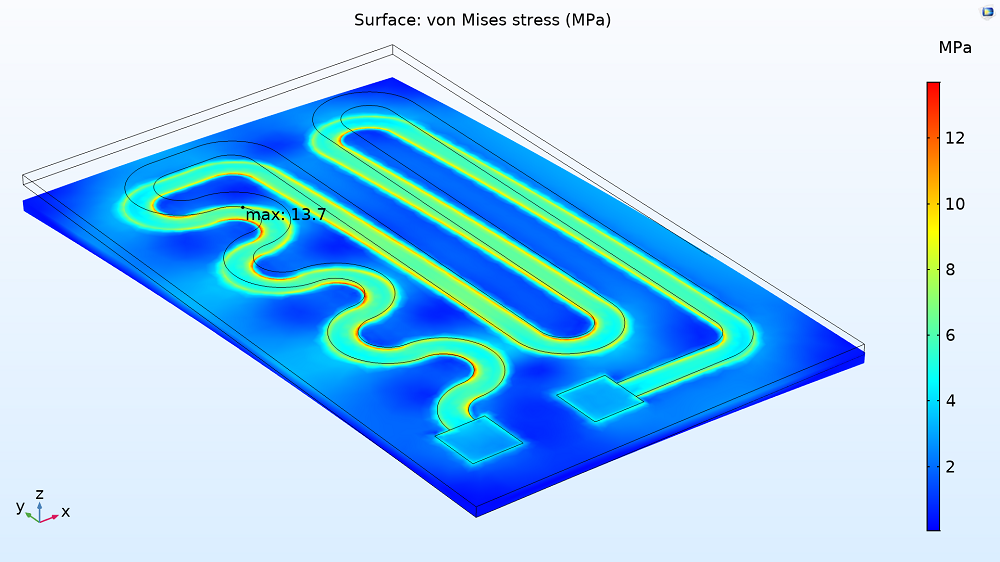

压力,变形和分层

通过观察有效应力,可以确定加热电路设计是否存在失效风险。在该模型中,层和板变形约50 μm,向空气中弯曲。弯曲在板上产生应力,特别是在电路的内角处,有效应力最高达到~13 MPa。但有效应力远低于玻璃和镍铬合金的最大屈服应力(分别为250和360 MPa),这意味着它们是安全的。

在加热电路中产生von Mises应力。

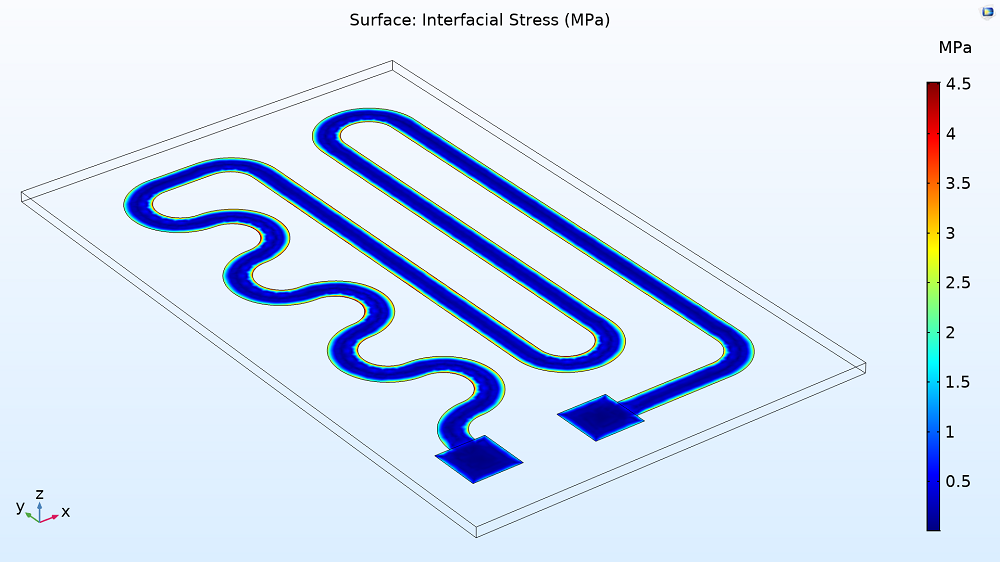

此时,唯一的问题是需确认镍铬合金和玻璃是否会粘合在一起。要确定是否存在分层,可以查看两者之间的界面应力。这里,界面应力若远小于表面黏合屈服应力(50MPa),z则表明两种元件会安全的粘合在一起。

加热电路中的界面应力。

如上述示例所示,工程师可以使用COMSOL®软件分析加热电路,从而解决所涉及的多种物理现象。之后,还可以使用仿真结果来改进某个特定应用的设计。例如,当用于高精密的加热电路(如半导体封装)设计时,工程师可以减少变形量。

后续操作

您可以通过单击下面的按钮查看加热电路建模的所有步骤,并进入应用程序库。应用程序库包含上述示例的文档以及相关的 MPH 文件(请注意,要下载此文件,您需要有效的软件许可证)。

评论 (0)