在各类应用,特别是汽车行业中,往复式发动机经常被用来提供动力。设计这类发动机时,有一点非常重要,那就是要保证所有零件都能承受高应力及高载荷,尽量延长其工作寿命。我们这里分析了发动机连杆的疲劳。

将压力转换为旋转运动

现在许多机动车辆都将往复式活塞发动机作为动力源。在内燃往复式发动机中,燃料会在燃烧室内与氧化剂混合。燃烧使气体产生膨胀,进而对发动机活塞施加压力,将其推出腔室。活塞的线性运动通过负责连接活塞与曲轴的连杆转换为旋转运动。这一连续的运动会在连杆上产生大量的应力,随着发动机速度变快,力也会增大。

对往复式发动机内的每个部件进行严格的分析非常重要,因为一个部件的失效,通常意味着要更换整个发动机。为了优化发动机的设计,以及保证较长的工作寿命,我们可以从疲劳的角度对连杆进行分析。

往复式发动机中的应力和疲劳分析

多体动力学模块中的往复式活塞发动机的高周疲劳模型基于三缸往复式发动机。在该发动机中,飞轮安装在曲轴上,装配体的两端由滑动轴承提供支撑。模型包括三组相同的液压缸、活塞和连杆。铰接分别连接了连杆底端与共用的曲轴,以及连杆顶端与活塞。棱柱关节则将每个液压缸连接到一个活塞上。

往复式发动机的几何。

除了柔性的中央连杆,假定发动机部件均为刚性。液压缸是固定的,发动机的其他部件可以在空间上自由移动。发动机整体按照 1,000 RPM 的速度运转,材料数据来自结构钢材,疲劳极限为 210 MPa。

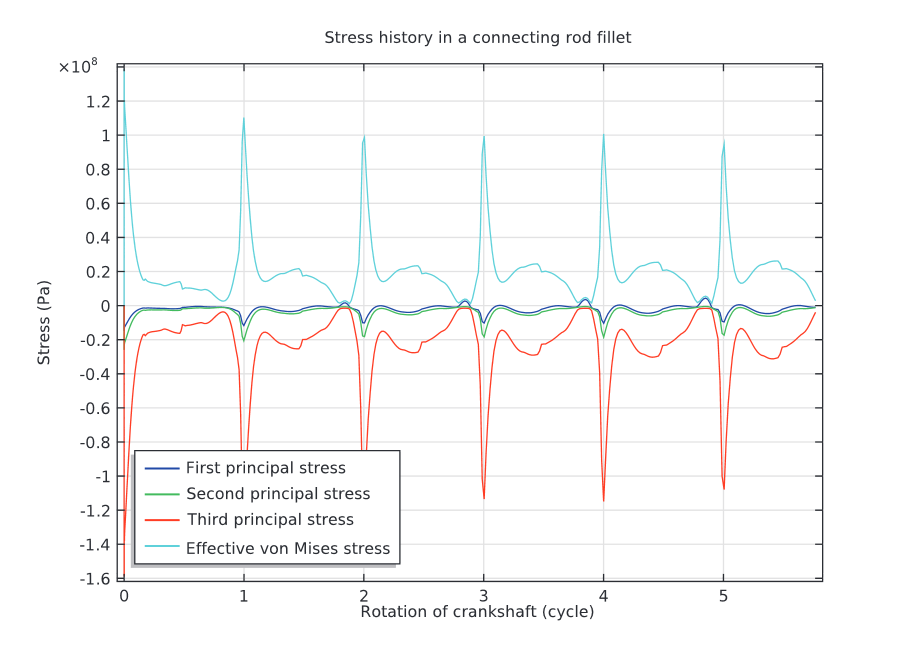

我们的分析从连杆圆角的应力历史开始,因为该区域的几何变化产生了应力集中。旋转几次后,发动机开始稳定工作。如下图所示,从第三个周期开始,之后每个周期的应力历史都好像在不断重复。由于连杆在此期间经历了压缩,所以连杆的应力历史以第三主应力为主。第一和第二主应力相对第三主应力较小,因此我们可以将圆角处的应力状态视为单轴。因为 von Mises 应力更适合多轴载荷,我们使用主应力作为 Basquin 关系式中的应力振幅。

连杆圆角的应力历史。

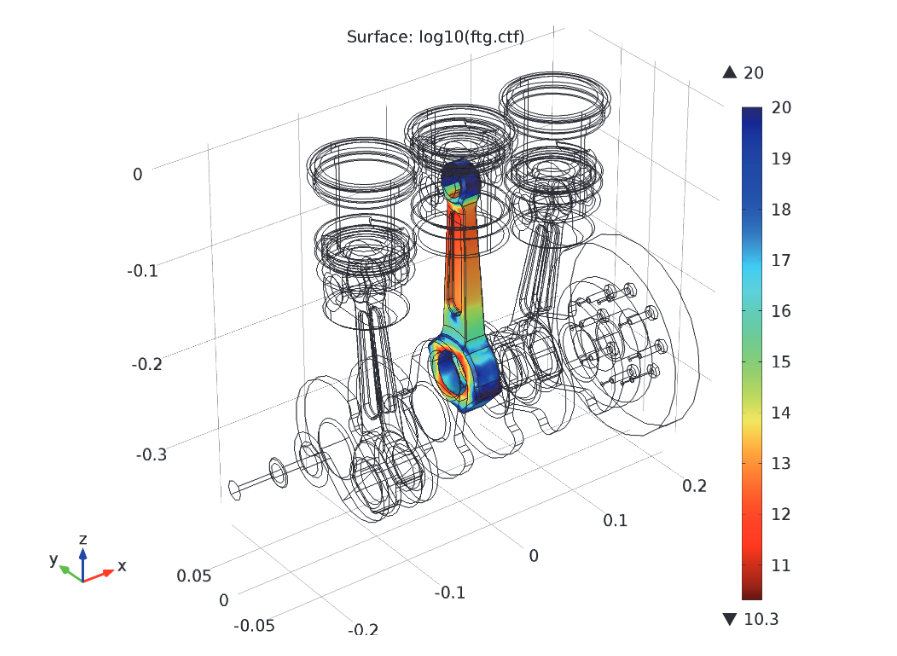

下图突出显示了对连杆疲劳寿命的预测。这里的关注重点是靠近连杆顶端的圆角。根据 Basquin 模型,预测疲劳寿命大于 250 亿个周期,工作寿命相当长。虽然 Basquin 模型中并没有定义持久极限,但可以通过该关系来反演计算第 2450 万个循环中耐久极限应力下的疲劳寿命。由于模型预测给出的疲劳寿命要长于在持久极限反演计算中得到的值,我们就可以假定发动机装配体内的应力低于持久极限,我们之前提到过所用材料的持久极限为 210 MPa,所以连杆拥有无限长的工作寿命。

连杆的疲劳寿命预测。

初始应力的历史绘图同样表示该连杆设计拥有无限长的工作寿命。当主应力在 110 MPa 时,应力大小接近 55 MPa,低于材料的持久极限。

自己动手操作:

- 下载模型: 往复式发动机的高周疲劳

评论 (0)