来自 Lightness by Design 公司的客座博主 Eric Linvill 分享了对多层材料采用复合材料建模与实体建模的差异。

有多种方法可以模拟例如纸板这样的多层材料。使用包含每一层薄域的实体模型是一种显而易见的解决方案,但 COMSOL 还提供了专用于分析复合材料的方法:等效单层(ESL)理论和分层理论(LWT)方法。本文,我们将讨论这三种不同的模拟方法,并对比它们的模型设置和结果。

模拟多层材料的多种方法

COMSOL 开发了专用于模拟多层材料的复合材料技术,而对于简单的应用,使用实体模型就足够了。除了本文的细节之外,我们之前的一篇博客还对使用实体模型模拟纸板进行了深入探讨。

然而,纸板的多层特性非常适合复合材料模拟,这就是我们关注复合材料技术的原因。COMSOL Multiphysics® 软件的复合材料模块提供了两种模拟多层材料的方法:等效单层方法和分层理论方法,与实体模型相比,这两种方法具有额外的优势。

等效单层理论与分层理论方法的比较

等效单层理论

等效单层理论方法利用复合材料的一阶壳理论将弹性刚度和旋转刚度(即弯曲刚度)均匀化到一个平面上。单元类型是壳,这意味着位于该平面上的每个节点在三维中有六个自由度:三个平移自由度和三个旋转自由度。

这种方法计算效率高的原因有两个。首先,等效单层理论方法去除了单元几何结构中最薄的部分(即厚度),从而消除了单元长宽比差的问题,并支持使用较粗化的网格。其次,等效单层理论方法去除了厚度上的一些自由度,同时将每个剩余面内节点的自由度加倍,从而减少自由度的总数。

理论简化意味着可能会获得错误的全厚度应力和应变评估,特别是对于非线性材料响应(例如,塑性或超弹性)和/或弯曲过程中通过单元的恒定剪切应力的假设(这可以通过使用高阶壳理论选项来避免)。

分层理论方法

分层理论方法通过壳的厚度和不同层来构建单元和积分点。这意味着在每个节点上仅求解平移自由度(即三维中的三个自由度),从而提供了比等效单层理论方法更精确的全厚度应力和应变结果,但代价是仿真时间更长(因为自由度总数更多)。

与等效单层理论方法不同,分层理论方法对较差的单元长宽比仍然很敏感,这是因为,在模型的整个厚度范围内使用了虚拟节点。本质上,分层理论方法只是一个由边界(二维几何结构)和全厚度层数据构成的实体单元,与纯实体模型相比,这可以大大缩短建立时间。此外,使用分层理论方法的众多优势中,还可以自由选择面内和面外方向的不同形函数阶次,这在实体单元中是不可能实现的。

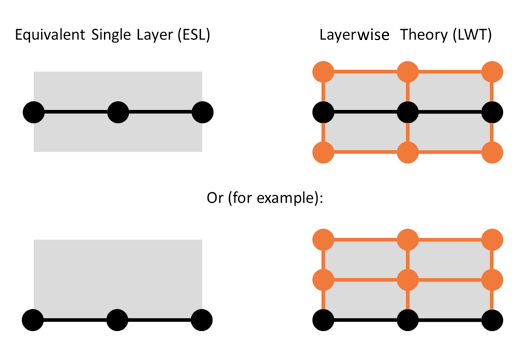

下图显示了两种方法的节点和单元的直观表示,其中参考表面可以是实际体积(三维)或面积(二维)的中面、顶面或底面。

COMSOL Multiphysics 中的等效单层理论和分层理论公式二维示例的节点和单元。黑点表示出现在 COMSOL Multiphysics 可视化网格中的节点,橙色点表示 COMSOL Multiphysics 在求解过程中使用的虚拟节点,其贡献出现在自由度总数中,灰色区域表示多层结构的空间区域。

阅读关于复合材料模块的博客,了解更多关于在 COMSOL Multiphysics 中实现等效单层理论方法和分层理论公式的信息。

我们已经概述了复合材料技术,现在我们比较 COMSOL Multiphysics 中纸板或任何其他多层材料的三种不同模拟方法:实体单元;等效单层理论(含多层材料的壳单元)和分层理论方法(多层壳单元)。

纸板模型的建模细节

本文建立的纸板模型类与之前纸张力学博客中的模型相似,但其中间层的尺寸为 300 微米而不是 200 微米(顶层和底层仍为 100 微米)。

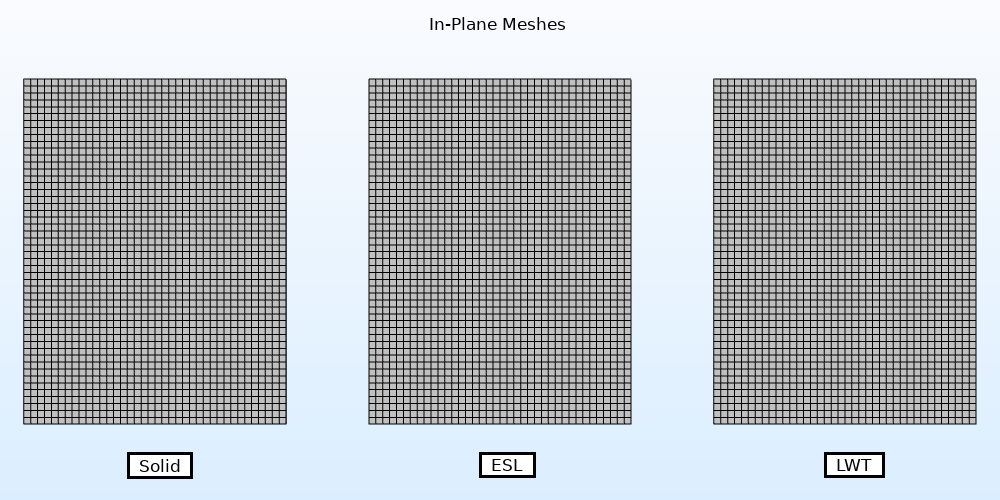

为了比较这三个模型,我们需要在所有三个模型中以相同的方式设置网格和形函数。请注意,如前所述,等效单层理论支持使用较粗的网格,同时保持良好的单元长宽比,原因是全厚度几何结构已被移除并替换为单个表面。但是,出于基准测试的目的,对于面内的所有三个模型,网格被控制为完全相同。在 x 和 y 方向均使用 1 mm 的网格单元长度。

三个模型的面内网格,从左到右:实体模型、等效单层理论和分层理论。三个模型的网格完全相同。

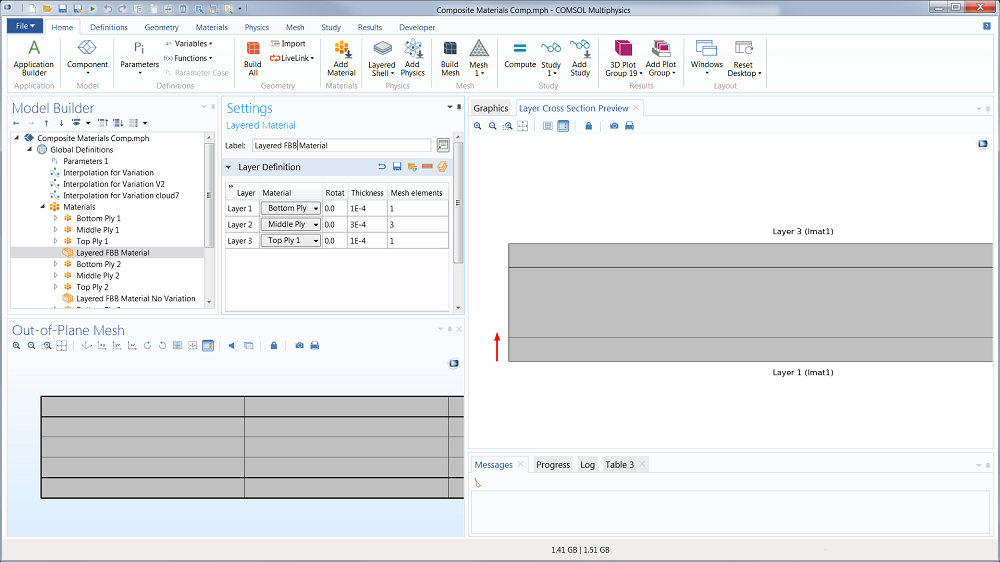

对于这三个模型,面外方向的几何结构和网格定义不同。实体模型由代表三层折叠箱板的三个矩形域组成,有五个网格单元。对于等效单层理论模型,几何结构是一个边界,整个厚度范围只使用一个单元。分层理论模型也利用了边界几何结构,但是在下图所示的多层材料表中使用并定义了整个厚度范围的五个单元。

整个厚度范围内多个单元模型的面外网格;整个厚度范围内的实体网格在空间中显示(三个域和五个网格单元)。分层理论模型的图层位于全局材料节点下的多层材料节点。

除了具有一致的面内网格外,这些模型还必须具有相似的形函数,以便进行并排比较。多层壳 公式处理 serendipity 形函数的方式与实体 公式不同,因此每个模型的形函数都设置为二次拉格朗日函数。实体模型和分层理论模型在厚度范围有五个单元。对于二次形函数,这意味着实体模型和分层理论模型在整个厚度范围总共有 11 个节点。等效单层理论模型在整个厚度范围只有一个节点(比实体模型和分层理论模型少 11 倍),但每个节点和虚拟节点的自由度也是其他模型的两倍。

因此,对于这个特定示例,等效单层理论模型的自由度数应是实体模型和分层理论模型自由度数的 2/11(或 18.2%)。下表显示了三个模型的自由度数,其中等效单层理论模型与实体模型的自由度精确比率为 2/11。通常自由度越少,代表仿真时间越短。等效单层理论模型也很有用,因为你可以使用较粗化的网格。然而,为了直接比较,我们将为每个模型使用相同的网格大小。

| 模型 | 自由度(DOF) | DOF /(实体模型 DOF) |

|---|---|---|

| 实体 | 256,641 | 100.0% |

| 等效单层理论(ESL) | 46,662 | 18.2% |

| 分层理论(LWT) | 256,641 | 100.0% |

所有三个模型的自由度以及每个模型的自由度除以实体模型的自由度。

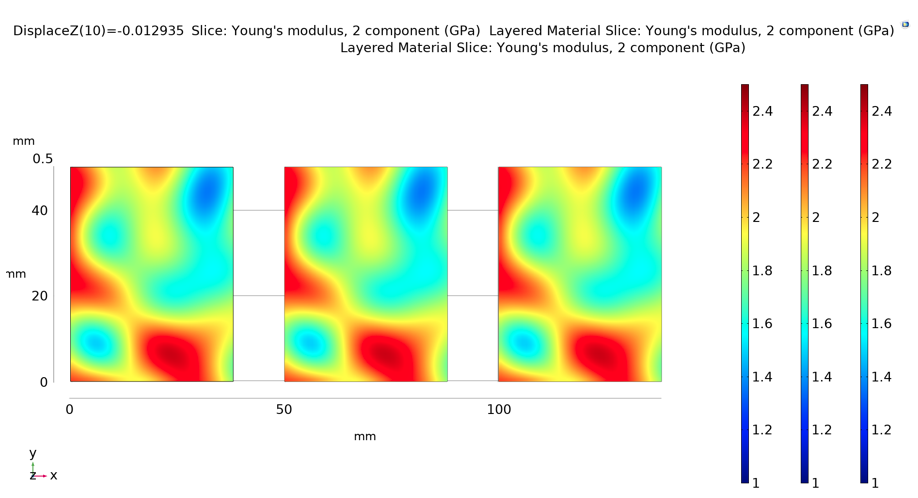

这些模型使用的材料属性和空间材料变化参数与上一篇博客相同。下图显示了所有三个模型的横向弹性模量的空间变异性,它们均涉及相同的空间材料可变性场(即,所有三个模型都经历完全相同的材料可变性)。请注意,等效单层理论和分层理论模型的弹性模量是用特殊绘图工具多层材料切面 绘制的。

三个模型的横向弹性模量。从左到右:实体模型、等效单层理论和分层理论。

纸板一端固定(y = 0),另一端施加面外(z)位移(y = 50 mm),这对应于 Lorentzen & Wettre(L&W)弯曲试验期间的 15°弯曲旋转(在第 1 部分中进一步解释)。利用 10 个载荷步来得出解。

结果与讨论

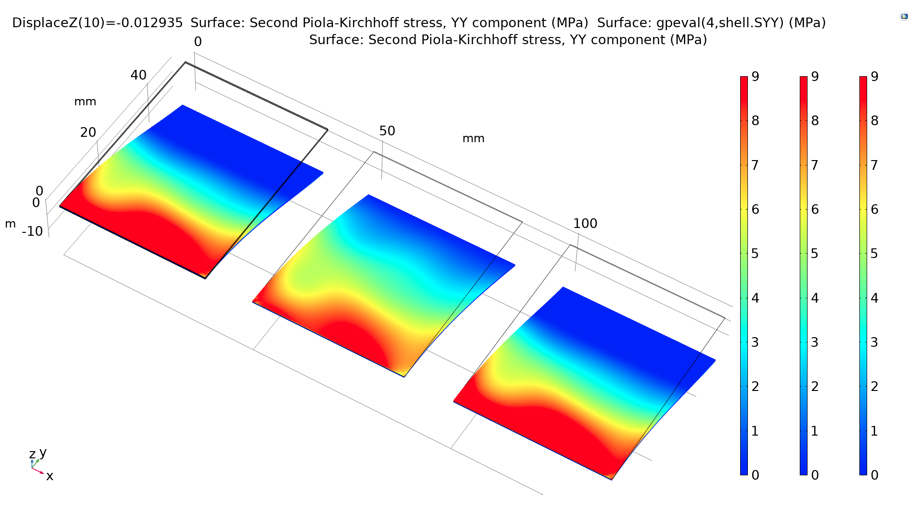

下表提供了 15°弯曲旋转的弯曲力。变形过程中产生的应力和应变场不对称,因为材料属性本身是不对称的(如上图所示)。三种方法的横向应力场如下图所示。所有三个模型给出的结果非常相似,如下表和下图所示。

| 模型 | 弯曲力(mN) |

|---|---|

| 实体 | 247.7 |

| 等效单层理论(ESL) | 248.5 |

| 分层理论(LWT) | 250.3 |

纸板顶面的横向应力场。从左到右:实体模型、等效单层理论和分层理论模型。

下表给出了三个模型的求解时间。尽管与实体模型相比,等效单层理论模型的自由度数为 18%,但其求解时间仅是实体模型所需时间的 27%。这种性能损失是由于等效单层理论模型需要求解实体模型不需要求解的附加方程(例如,利用复合材料的一阶壳理论将层均匀化为弹性刚度、弯曲刚度和的恒定剪切)。

分层理论模型比实体模型花费更多时间。大部分额外的求解时间用于刚度矩阵组装所需的额外步骤,尤其是每个高斯点的材料变化插值。虽然仿真所需时间增加,但分层理论模型仍然比实体模型具有总时间优势。分层理论模型的几何结构只是一个边界,而实体模型的几何结构是三个域,因此创建和应用正确的网格参数需要更多的时间。所以,与实体模型相比,利用分层理论模型仍然可以节省大量时间(从概念到结果)。

| 模型 | 求解时间 (s) | 求解时间/(实体模型求解时间) |

|---|---|---|

| 实体 | 152 | 100% |

| 等效单层理论(ESL) | 41 | 27% |

| 分层理论(LWT) | 231 | 152% |

所有三个模型的求解时间。请注意,由于本身简单易用,等效单层理论和分层理论模型的总模拟时间(包括几何结构创建、网格设置和求解)比实体模型短。

结论

在使用了相同的材料属性和空间材料变化参数,所有三个模型都成功地生成了弯曲试验结果。将实体模型作为基准,等效单层理论模型求解速度稍快,但没有精确的整个厚度范围内的结果(此处未显示)。与实体模型相比,分层理论模型给出了完全相同的应力和应变结果,模拟时间显著缩短,计算时间略有增加。分层理论模型计算时间的增加是因为组装刚度矩阵需要额外的时间。

除了模拟多层结构之外,等效单层理论和分层理论模型还具有实体模型难以实现或不可能实现的功能:

- 可以包括层间界面的本构特性(但不包括峰后分层特性,后者需要单独的黏性单元)

- 关节(例如,盒子的角)可以很容易地将盒子的角这类关节模拟为刚性(恒定角度),但是不能模拟柔性关节(角度变化的关节)

- 对于复杂的几何结构,生成表面几何结构有时比生成实体几何结构容易得多,这意味着在复杂几何结构的建模阶段可以节省大量时间

无论如何,这三个模型都能够处理纸质材料和其他多层材料的线弹性模型,包括空间材料变化。

Lightness by Design 为 COMSOL 认证的顾问公司,其为纸张力学的前沿课题提供仿真开发和执行服务,并提供复合材料结构方面的专业知识。

关于作者

Eric 是 COMSOL 认证的顾问公司 Lightness by Design 的一名顾问,他对纸质包装材料和航空航天结构特别感兴趣。虽然这两个方面看起来像是随机组合,但这两种应用之间的共同联系是使用轻质承重结构和纤维基材料。Eric 具有航空航天结构工程方面的背景,包括作为顾问的项目经验和在美国安柏瑞德航空大学的正规学士教育。在接受航空航天领域的初步教育后,Eric 在瑞典斯德哥尔摩的 KTH 皇家理工学院攻读固体力学博士学位,重点研究纸张力学。随后,他在造纸公司 WestRock 的研发部门工作了一年半,从而开启了充满激情的纸张旅程。 此后,他一直担任 Lightness by Design 公司的顾问,除了咨询服务之外,他还继续开发有限元仿真技术(全面的用户定义材料和虚拟实验室),用于对纸制品和工艺进行高级仿真。

评论 (8)

Wallace Chi

2023-12-20你好,请问如何在材料模块中定义一个两种固体混合的材料?有无相关案例呢?

Kaixi Tang

2023-12-28 COMSOL 员工您好,您可以尝试使用代表体积单元(RVE)的思路去尝试,即先在一个微观单元中仿真出两种物质混合后的等效材料参数,再把该参数赋予给宏观材料。相关建模方法可以参考案例:https://cn.comsol.com/model/micromechanical-model-of-a-fiber-composite-68211

Zhicheng Feng

2024-11-06你好,我需要研究的复合材料模型几何比较复杂。comsol支持自己编写复合材料各向异性的本构程序吗?如果可以,模型每一层的纤维方向该如何定义?

Yuqing Ge

2024-11-22 COMSOL 员工如果您只是层数较多方向较多,希望一次性定义复合材料的层数,可以考虑编写“方法”,来一次性生成,可参考博客:https://cn.comsol.com/blogs/how-to-create-a-randomized-geometry-using-model-methods。如果您是希望自行编写整个材料的本构,那可以参考案例:https://cn.comsol.com/model/external-material-examples-structural-mechanics-32331

Luke Feng

2025-03-31你好,请问采用多层壳模型仿真复合材料,怎么提取壳层上的应力应变?在做瞬态强迫振动计算后,通过一维绘图组画单点的位移时间曲线时,一直报无法计算表达式错误。(未定义变量。-变量:comp1.w; -几何:geom1;-边界1 . 无法计算表达式。- 表达式:1000*comp1.w; -绘图:点结果图1),请问这应该怎么解决呢

Xin Zhang

2025-04-07 COMSOL 员工使用多层壳接口时,在后处理中需要基于多层壳的数据集提取应力应变。

这个报错可能是一维绘图组选择的数据集不合适、或者定义的表达式不合适,具体原因和解决方法需要查看具体模型,您可以通过support系统提交模型和问题。

liuhailong liuhalong

2025-10-03我也遇到了同样的问题,用多层壳计算后,计算位移u,就无法计算表达式。用壳计算后,就不会无法计算表达式。两个模型和材料一模一样,是这个物理场的问题,以前遇到过这个,但是怎么解决我忘了,希望工作人员解答,我有建好的模型。

Liwen Yang

2025-10-14 COMSOL 员工多层壳包含厚度方向的变量,因此在多层壳接口中需要基于 “多层壳” 数据集绘制位移u。如果多层壳中使用的是 “研究1/解1”数据集计算位移u,就会出现报错。而壳接口不包含厚度方向的因变量,因此基于 “研究1/解1”的数据集可以绘制位移场。