在 3D 打印机中,不良的冷却和固化速率会对制造的零部件造成负面影响。通过优化 3D 打印机的设计,我们可以提升打印产品的品质。一支研究小组利用仿真分析了 3D 打印机中聚合物的冷却过程和相应的玻璃化转变温度。让我们看看,他们是如何针对采用了熔融沉积成型法(FDM®)的 3D 打印机,模拟丙烯腈-丁二烯-苯乙烯共聚物的挤出过程的。

熔融沉积成型法:一种常用的 3D 打印方法

3D 打印又称增材制造,是一种通过逐层堆积材料的方式构造三维物体的工艺。熔融沉积成型法(fused-deposition modeling,简称 FDM®)是一种应用广泛的 3D 打印方法,利用了快速成型的技术。FDM technology™ 基于挤出 工艺来构造三维模型。

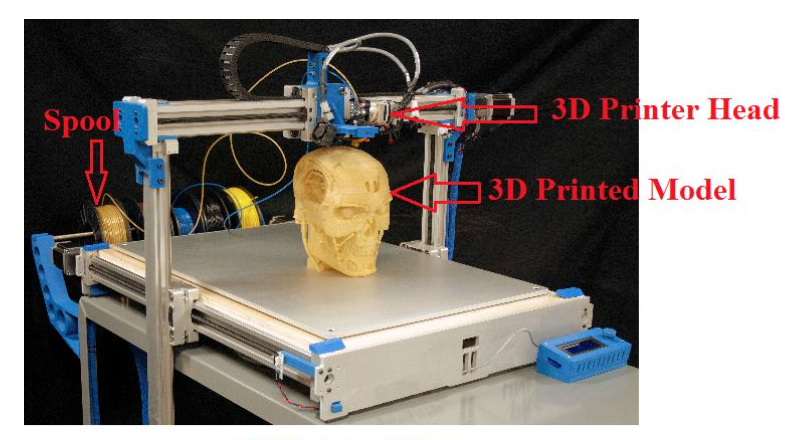

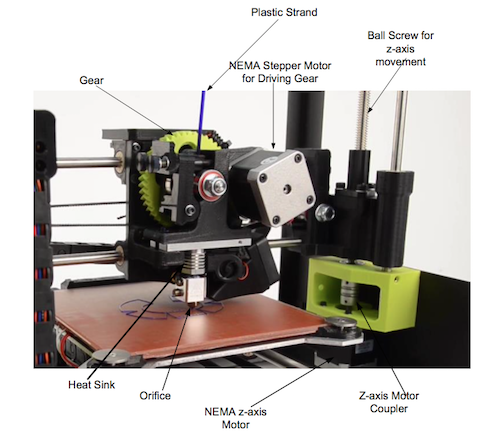

3D 打印机(左图)和 3D 打印头(右图)的特写照片。图片来源于 Rahman、Schott 和 Sadhu,摘自他们在 COMSOL 年会 2016 波士顿站发表的演示作品。

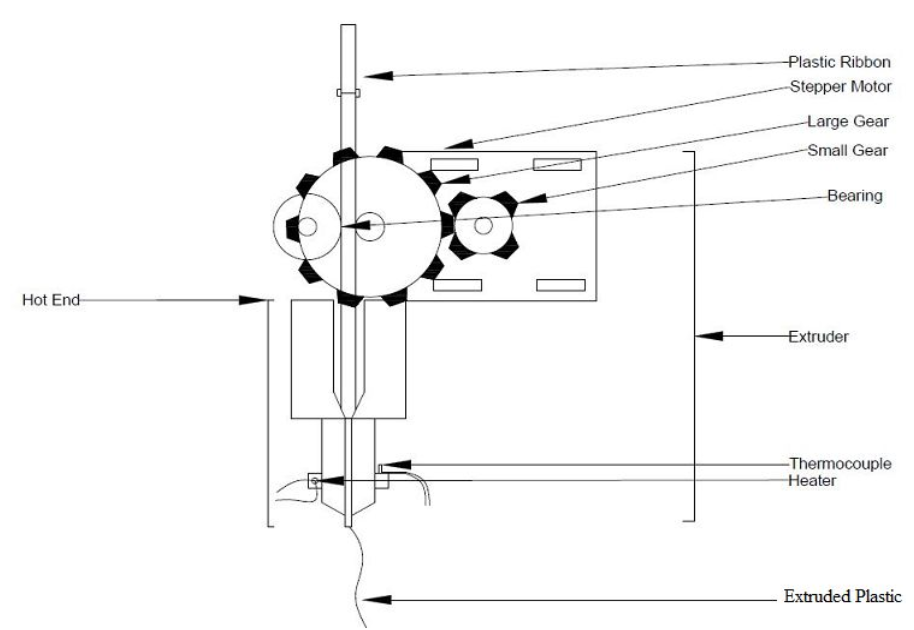

挤出工艺的流程是:首先将热塑性材料被送入挤出机,随后装置内的加热器将其转化为熔融的热塑性塑料,最后喷嘴把熔融塑料挤压出来。

来自孟加拉南北大学(North South University)、美国马萨诸塞大学洛厄尔分校(University of Massachusetts Lowell)塑料工程系,以及孟加拉 IRays 技术公司(IRays Teknology Ltd.)的研究人员联手合作,对新型挤出技术进行了研究,使其更加适用于商用的 3D 打印机。如下图所示,调整后的设计连续不断地将大线盘上的塑料线送入挤出机。

打印机采用的塑料材料是一种热塑性聚合物——丙烯腈-丁二烯-苯乙烯(ABS),它是 FDM® 技术最常使用的两种热塑性塑料之一。此研究中使用的打印工艺原理是:利用计算机控制 3D 打印机挤出头的运动轨迹,不断堆积挤出材料,最终构成三维物体。

用于商用 3D 打印机的挤出机。机器将缠绕在线盘上的塑料线送入挤出机/打印机,接着热端对塑料进行加热,并通过强制流动连续挤出 ABS 薄层。该工艺加工出硬化的 ABS 层,薄层不断堆积,最终形成 3D 打印物体。图片来源于 Rahman、Schott 和 Sadhu,摘自他们在 COMSOL 年会 2016 波士顿站发表的演示作品。

工作人员在研究中希望借助传热仿真研究 3D 打印头的冷却阶段和转变阶段。他们使用 COMSOL Multiphysics® 软件来确定不同的因素对 3D 打印机设计的影响。

模拟 3D 打印机中 ABS 的玻璃化转变过程

为了准确研究 3D 打印机的冷却和铸造过程,研究小组建立了一个 3D 打印头二维轴对称模型,并分析了它的流体特性、热特性以及拉伸模量的变化。他们假定 ABS 连续不断地流过狭窄的喷嘴,并且在凝固过程中保持体积不变。此外,该小组认为,ABS 的流动速度均匀且恒定。

研究人员借助此模型研究了 ABS 的玻璃-液态转变,即玻璃化转变。玻璃化转变是一种发生在玻璃化转变温度范围之内的可逆变化。在这个温度范围内,当温度升高时,类似于 ABS 的无定形材料会从硬脆状态转变为橡胶和粘性状态。

这一过程首先发生在 3D 打印机挤出机将 ABS 加热到熔融状态时,接着,再次发生在 ABS 在脱离挤出机后冷却和固化过程中。二次玻璃化转变正是本研究的重点。

分析 3D 打印机中 ABS 的挤出过程

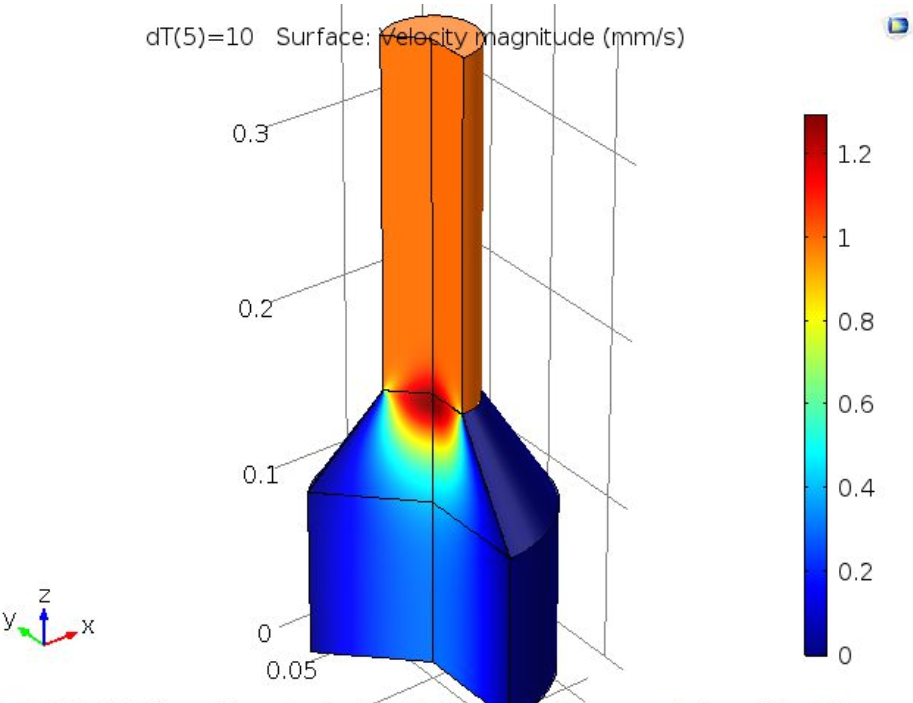

下面,我们看看 ABS 从喷嘴中的挤出过程,下方左侧的绘图结果表明,ABS 成功地进行了玻璃化转变。不过,研究团队另有一个重要目的:分析挤出过程具体是如何进行的。

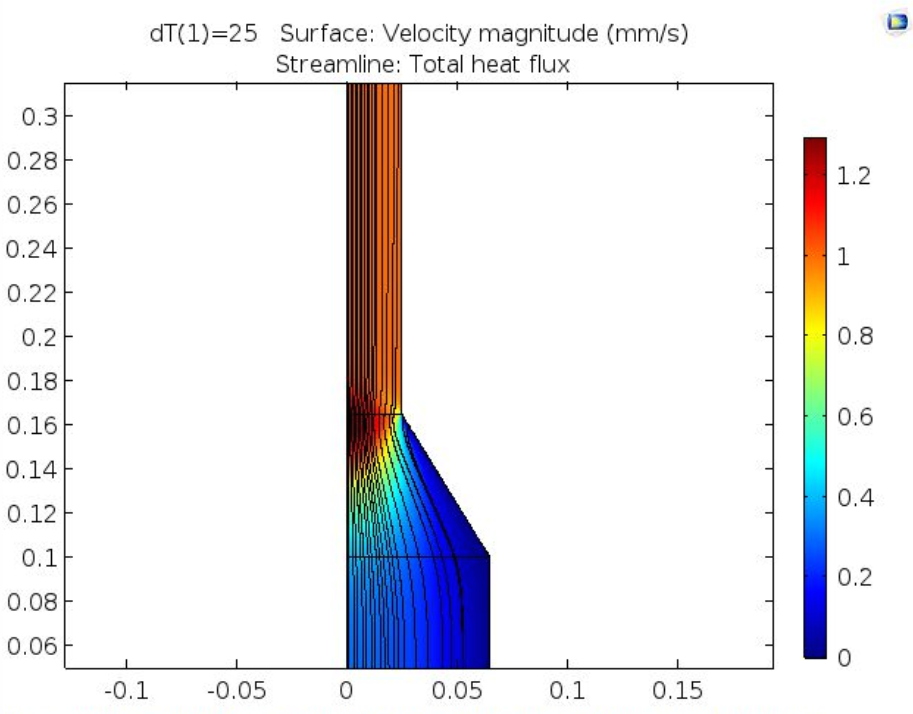

仔细观察 3D 打印头,我们可以发现,喷嘴附近的流线形成了一个旋涡。在真实的 3D 打印机中,这种旋涡可能导致材料表面不均匀,造成质量问题。得益于在设计阶段发现了这个问题,工程师们便可以在早期进程中优化喷嘴的设计。

左图:二维轴对称数据集的旋转一次所产生的速度大小。右图:3D 打印头的表面速度大小(mm/s)和总热通量流线。

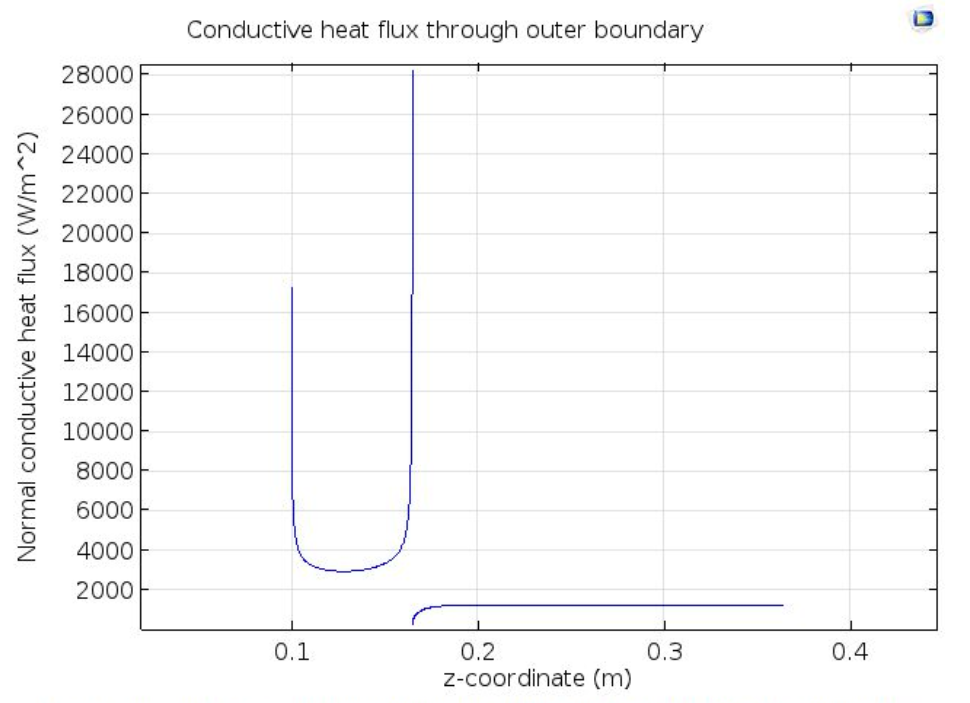

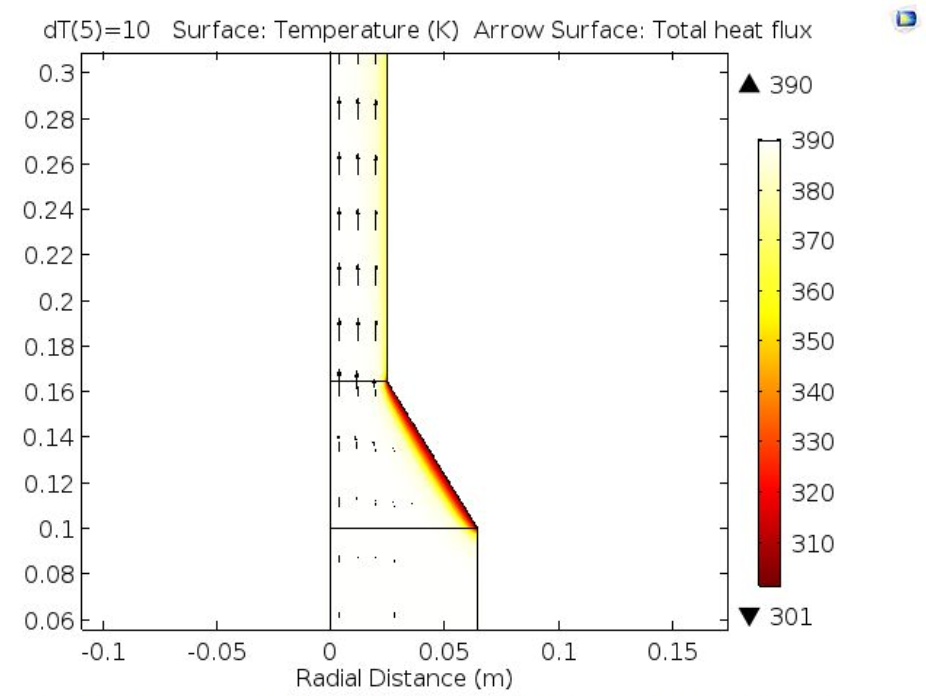

接下来,研究小组仔细研究了热通量,详情参照下图。他们能够证实喷嘴区域存在相当高的传导热通量。这一结果符合研究人员的预期,这是因为 ABS 在二次相变过程中释放了大量的热。

研究人员准确地定位了相变区域流动中心的传导热通量峰值,并通过模拟外部边界的传导热通量,发现大部分冷却过程直接发生在喷嘴外部。研究人员从这些仿真结果中得出了一个有趣的结论:热通量并非恒定的,实际上,它会沿喷管壁的长度变化。这一信息有利于研究人员优化 3D 打印机的冷却速度,选择更适合的冷却方法。

左图:通过外部边界的传导热通量。右图:表面温度分布,箭头指示总热通量的方向。

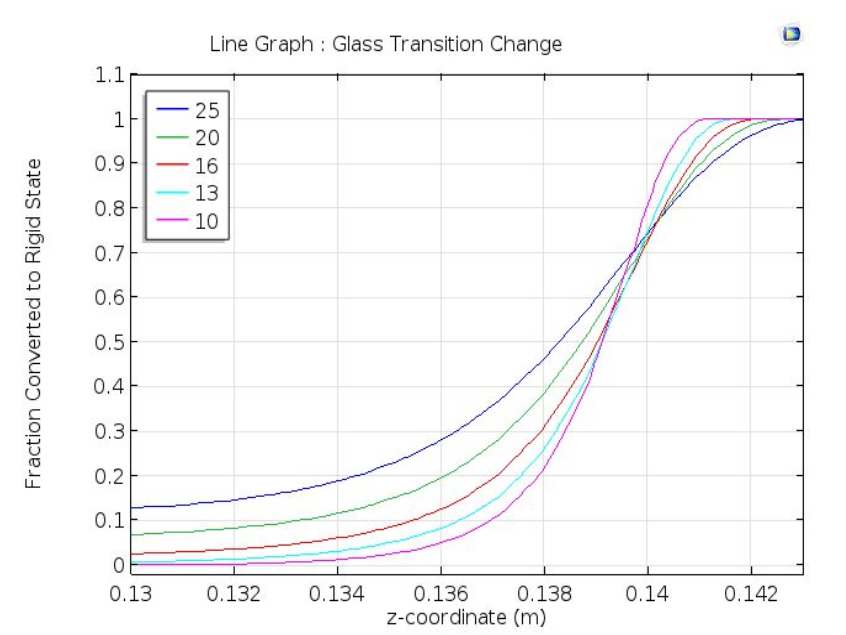

此外,通过更换齿轮,研究人员能够了解不同因素对 ABS 的玻璃化转变产生的影响。例如,下方绘图表明 ΔT 值越小,玻璃化转变就越急剧。

横轴:不同的 ΔT 值;纵轴:沿中心线的液态塑料的质量分数。

利用传热仿真优化 3D 打印机

通过模拟 3D 打印头中 ABS 的玻璃化转变,研究人员找到了玻璃化转变温度的短暂二次转变。借助仿真,他们对表面速度、热通量和表面温度分布等相关因素进行了详尽研究,由此更全面地理解了 3D 打印机,并利用这些信息来改进设计。

比如说,这项研究可以应用于模具设计优化,助力确保 3D 打印模型尽快固化。此外,研究小组还指出,他们可以借助传热分析预测过滤器给打印机的固化速率和终端使用性能带来的影响。

阅读下方链接中的文章,深入了解 3D 打印机,以及传热分析的带来的优势。

更多资源

- 阅读 COMSOL 用户年会 2016 波士顿站的投稿论文“Glass Transition of ABS in 3D Printing ”

- 浏览“COMSOL 博客”,了解更多关于 3D 打印和传热建模的知识

FDM 是 Stratasys 公司的注册商标。

FDM Technology 是 Stratasys公司的商标。

评论 (2)

永恒 薛

2023-10-20您好请问圆形轨迹的增材制造怎么设置呢

Liwen Yang

2023-10-20 COMSOL 员工您可以参考博客 https://cn.comsol.com/blogs/how-to-activate-material-in-simulations-of-manufacturing-processes ,使用 ‘活化’ 节点实现增材制造,在激活表达式中定义按照圆形轨迹激活。