表面微加工是一种用于制造加速度计等 MEMS 器件的工艺。本篇博客中,我们模拟了加速度计中的电场和力,并重点介绍了 COMSOL Multiphysics 5.0 版本中新增的一项几何特征。

表面微加工简介

在 MEMS 制造技术中,表面微加工因其能将电子元件和可自由移动的机械部件组合在一个基底上而被高度认可。制造过程会从向硅基底顶部沉积薄膜开始。随后,选择性蚀刻这些不同的结构层,释放移动部件,并形成所需的结构。

在 MEMS 器件制造中,这类微加工技术因其低成本和支持大批量生产而被多个应用领域采用,表面微加工加速度计就是其中一个例子。这类加速度计尤其以其在触发汽车安全气囊方面的重要应用而出名。

现在我们已经了解了该制造工艺的一些背景信息,让我们再来看下如何模拟这类器件吧。

表面微加工加速度计模型的开发构件

表面微加工加速度计模型基于 Stephen D. Senturia 所撰写的《Microsystem Design》一书中的一个案例研究。模型使用多晶硅作为开发材料,包括一个两端由锚式弹簧提供支撑的释放检测质量块,以及一直扩展到器件两侧的传感和自检电极。

几何开发构件包括含有附着电极的检测质量块、折叠弹簧,以及固定电极阵列,当在 COMSOL Multiphysics 中构建几何时,它们被作为一个子序列执行,并能够保存在一个源模型文件中。其他模型文件可以通过链接至源模型文件的子序列来重复使用这些几何构件。链接子序列几何特征帮助实现了这一点,它是 COMSOL Multiphysics 5.0 版本中新增的一项特征。

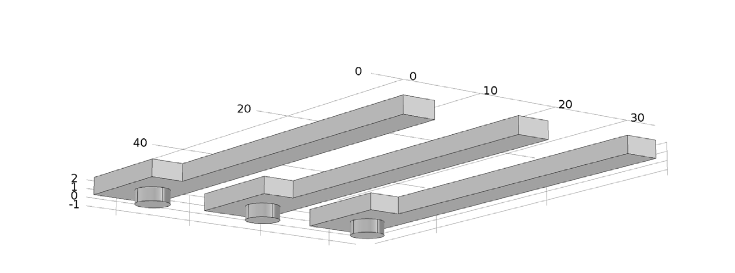

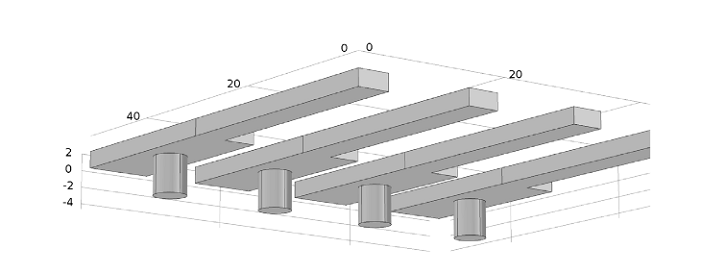

子序列可以包括多个自变量,因此支持不同尺寸、取向、位置和特征数量。在以下示例中,两个电极阵列包含相同的子序列,但自变量设定不同,即电极数量、尺寸,以及每个阵列中锚定板的取向不同。

包含相同子序列、不同参变量设定的电极阵列,这将带来不同的尺寸、锚定板取向,以及电极数量。

向器件施加一个加速度时,在本示例中,即应用体载荷域特征,弹簧的回复力将使检测质量块发生与加速度成正比的位移。该位移进而会影响固定和移动电极之间的电容,该电容变化可以通过各种标准电路测量。

利用机电接口,我们可以模拟两个电极间变形间隙之间的电场。该物理场接口还允许我们向固体中施加自检静电力,这会在结构内产生一个相应的变形。

模拟结果

第一步研究

我们在初始研究中分析了施加 50 g 加速度后模型多晶硅域中的位移。检测质量端,包括附着的移动电极,观察到出现了 0.07 毫米的移动。虽然锚定弹簧底座和固定电极几乎没有移动,但正如我们的预测,折叠弹簧的长度方向出现了变化的位移。

![]()

施加 50 g 加速度之后出现的位移。

此外,本项研究突出了施加的加速度和位移之间的线性关系。位移的测量由固定和移动传感电极间的电容耦合派生而来。

在真实器件中,会向固定传感电极施加一个交流方波电压。当施加的加速度使检测质量块产生移动时,移动与固定电极之间的电容耦合会带来与位移成正比的交流电压。这项设定使我们可以更轻松地在附加电路上进行信号处理。我们的简化模型仅将一半方波模拟为稳态问题,这可以节省时间而且不失一般性。

第二步研究

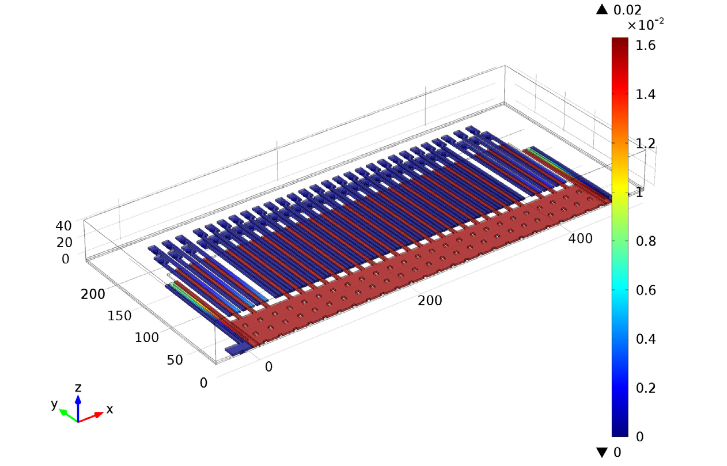

我们然后将注意力转向了加速度计的自检电极。在这里,我们分析了当向附着在检测质量端的移动电极左侧的固定电极施加 0 伏电压后,多晶硅域出现的位移;同时在移动电极右侧的固定电极上施加了 2 伏的偏压。结果显示检测质量端出现了约 0.02 毫米的移动,该大小已足以满足自检的需求。

施加自检电压后出现的位移。

施加自检偏压后,经对比移动电极左侧与右侧的固定电极组发现,它们的位移值相同但符号相反。该结果与我们的对称性预测一致。

小结

我们在本篇博客中向您展示了如何模拟表面微加工加速度计,并可视化了器件为响应电动力而出现的位移。此外,我们演示了新增的链接子序列几何特征的使用,强调了它在高效创建几何方面的作用。

评论 (0)