COMSOL Multiphysics® 软件中内置了一组全面的功能,可用于计算薄层中的传热。关于如何使用这些功能以较小的计算成本获得精确的解,本文不做详细讨论。这篇博客,我们将重点关注与 多层材料 功能有关的问题:这项功能有什么作用?您的模拟如何从中受益?

编者注:这篇博客最初发布于2019年。现在已经更新以包括自 COMSOL Multiphysics 5.5 版本开始传热模块中增加的新功能。

模拟薄层中的传热

COMSOL Multiphysics 中提供了一些功能,可以考虑几何结构中薄层的特定传热属性,并且无需在几何结构中明确表征这些层,即可求解薄层中的热量传递。对于不同领域的应用,您都可以在层中定义电流和机械应力,例如电子元件和承受热应力的层压复合材料壳。

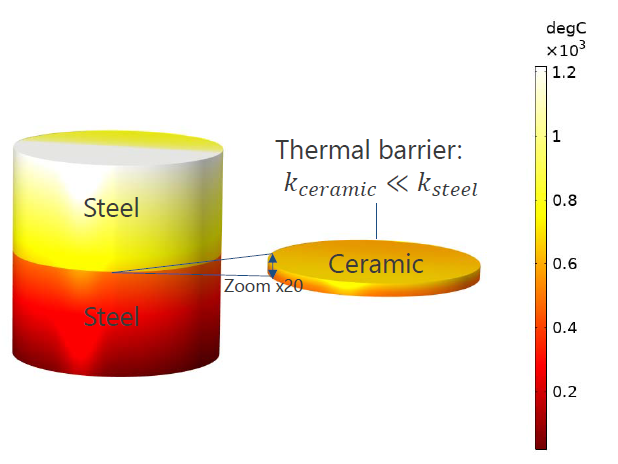

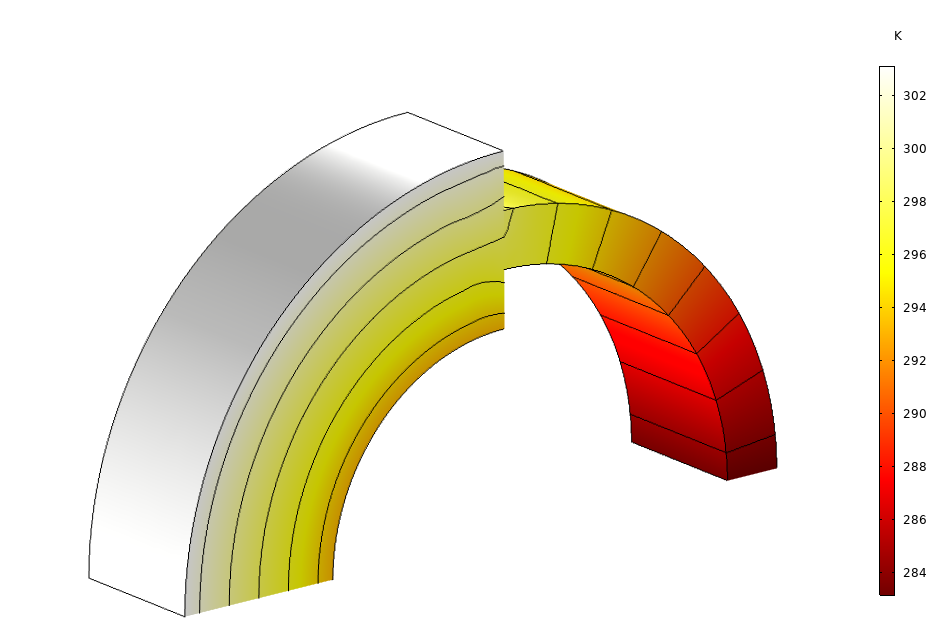

下图显示了不同温度梯度下钢柱中的温度分布。由于热导率低,安装在钢柱中部由两种不同材料构成的薄陶瓷部件起到隔热屏障的作用,并在陶瓷部分产生温度产变。陶瓷层在模型几何中被表示为一个面而不是两层薄体积域,以减少对网格大小的限制,这可能会使几何的不同部分具有高纵横比。高纵横比会使该部分的可视化变得非常困难。尽管几何结构中并未明确表征陶瓷部件,您仍然可以求解所有层的温度分布,并可以将其放大后更好地进行后处理,如下图所示。

使用 固体传热 接口和 薄层 节点计算的包含陶瓷层的钢柱中的温度分布。为了清晰地查看结果,将陶瓷层的厚度放大了 20 倍。

有关此模型的更多详细信息,请参阅 COMSOL 案例库中的复合保温层教程案例。

多层材料功能对传热仿真有什么好处?

多层材料 功能可以在两方面提高您的仿真经验:

- 在模型树的中心位置对多层壳属性的定义进行分组,以在不同物理场接口中访问。这样做是为了将介质定义从物理场定义中分离出来并减少建模工作,因为对于所有的物理场,介质属性只需设置一次。

- 通过允许如任意数量、任何位置和任意方向的层来增加灵活性。

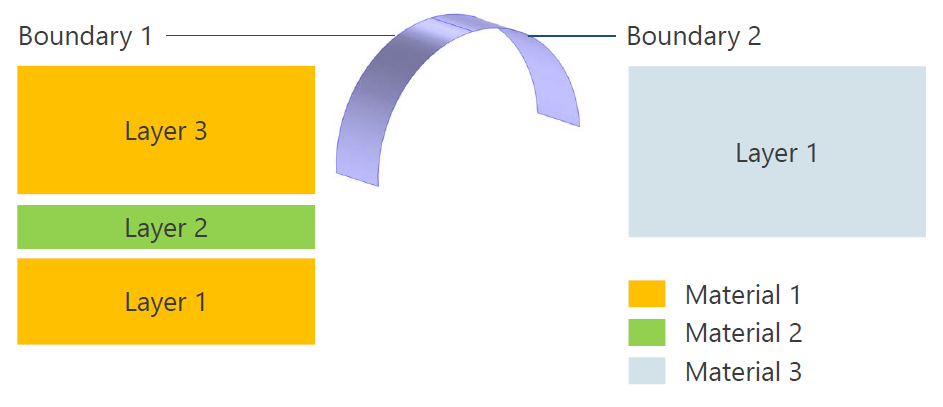

接下来,我们来看看使用 多层材料 功能计算多层壳中的传热的功能设计的优势,考虑一个包含两层壳的几何结构:

- 在边界 1 上定义的第一层壳,由包含材料 1(顶部和底部)和材料 2(中间)的 3 层组成

- 在边界2上定义的第二层壳,由材料3构成的单层材料

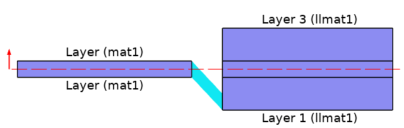

包含多层壳的几何,以及施加在边界 1 和边界 2 上的材料。

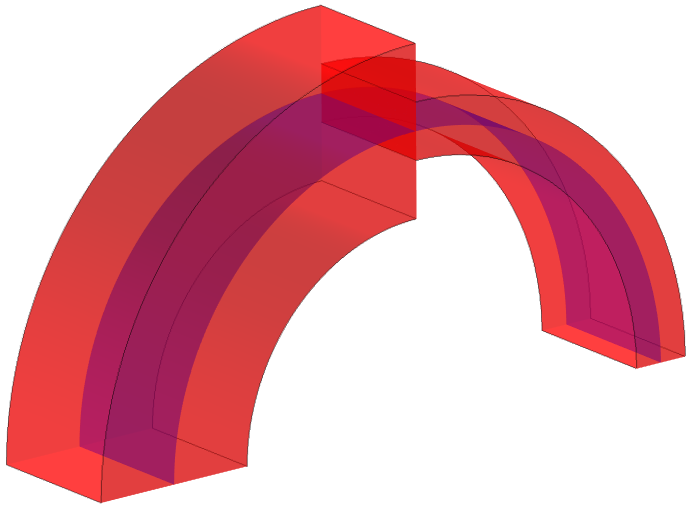

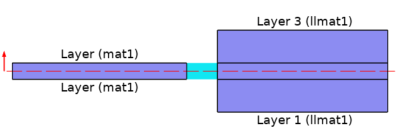

多层壳作为表面被包含在几何结构中,但物理场方程可以通过增加自由度(DOF)在重建的体积域(下图中以红色显示)中求解。

施加在边界 1 和边界 2 上的多层壳的重建体积域(厚度放大了 10 倍)。

当模拟该几何结构中热量传递时,我们可以指定层数、每一层的厚度和材料。除了这些属性之外,还可以轻松访问高级参数,例如厚度方向的网格单元数量、边界上多层材料的取向和位置,以及层交界面的特定材料属性。

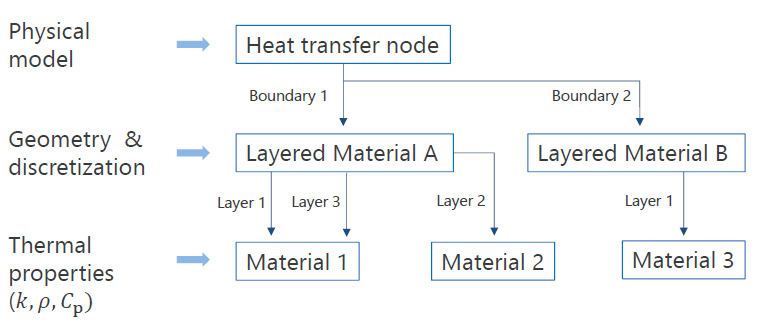

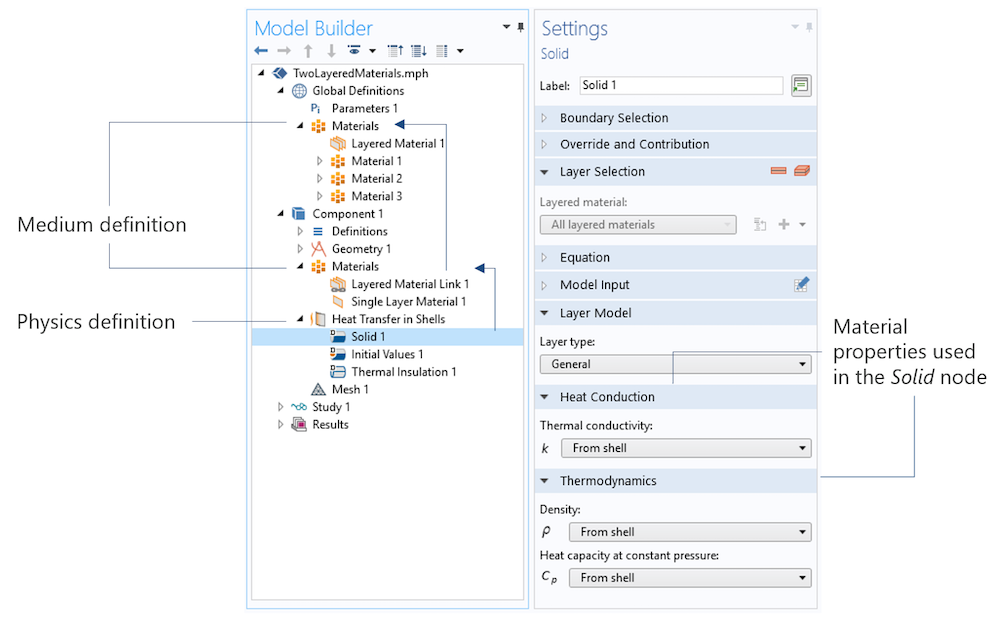

除材料外,多层壳的所有属性均由 多层材料 节点定义,包括多层壳的组成,每一层的几何和离散特性。物理节点(本示例中为 薄层)指向多层材料 节点(下图的中间部分);多层材料 节点指向用于定义材料属性的材料节点(下图的底部)。

包含多层壳定义在内的模型节点。

因此,您可以应用一个单物理场模型,模拟由不同数量和类型的层组成的多层壳的热传导。多层壳的特性在 多层材料 节点中定义。通过在模型树中将介质属性和物理模型的定义划分为两个不同部分,如下图所示:

软件中提供的几个多层材料节点:

- 单层材料

- 多层材料链接

- 多层材料堆叠

- 多层材料

阅读博客使用复合材料模块分析风力发电机叶片,了解如何将这些节点组合起来对风力发电机复合叶片进行模拟。

上文,我们对多层材料 功能进行了介绍,接下来,我们需要回答两个问题:

- 如何利用此功能进行传热仿真?

- 该功能对仿真过程有什么帮助?

在 COMSOL Multiphysics® 中使用多层材料功能

在所有类型的 传热 接口中,都可以利用多层材料 技术在边界上使用薄层、薄膜 和裂隙 节点,对由固体、流体和多孔材料(具有任意数量的层)组成的多层壳进行模拟。应用在边界上的特定壳传热 接口,通过其中的固体、流体 和多孔介质 节点可以进行相同的模拟,附加的子节点用于描述层的热源以及层之间的热通量和连续性。这些我们将在本文后面的章节中进行介绍。(您可以查阅 传热 用户手册了解这些功能的细节。)

在 传热 接口中,可以使用 多层材料 功能中的 薄层、薄膜 和裂隙 节点,模拟由固体、流体和多孔材料(包含任意数量的层)组成的多层壳。应用在边界的特定的 壳传热 接口,允许通过其中的 固体、流体 和 多孔介质 节点进行相同的模拟,附加的子节点用于描述层的热源以及层与层之间的热通量和连续性。这些我们将在后文介绍。(您可以查阅 Heat Transfer User Manual 了解这些功能的细节。)

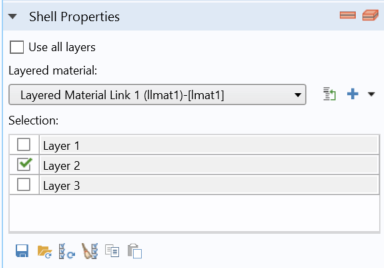

接下来,我们以上文几何结构中使用的 壳传热 接口为例,来阐述 多层材料 功能中一些可用的设置。

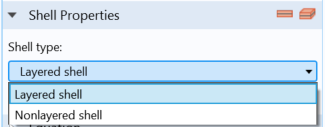

首先,壳传热 接口包含 壳属性 部分,其中包含 壳类型,多层壳 和 非多层壳 选项。非多层壳 选项可以转换为一个简化的机制,仅支持最简单的单层壳配置。该简化选项对最简单的物理场很有用,且当几何实体的很大时会产生一个复杂的用户界面。但是,本文将重点介绍的多层壳选项不包含高级的预处理和后处理工具,也不具备可与 多层壳 联合使用的多物理场耦合功能。下文,我们假设默认选择 多层壳 选项。

在壳属性部分默认选择了多层壳选项。

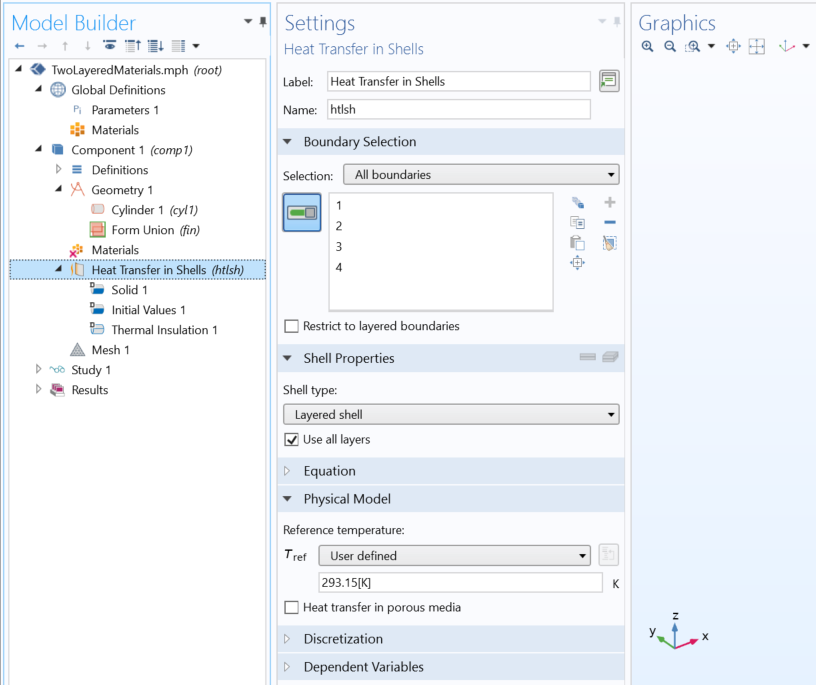

因为多层壳属性是在材料节点中定义的,在 壳传热 节点中选择的边界需要在其中定义的多层材料。位于 壳传热 接口的 边界选择 部分中的 仅限于分层边界 复选框会根据是否定义了多层材料来控制用户界面的显示。取消选择时(默认选项),可以选择任何边界。如果不包含材料(开始构建模型时的配置),或者在某些选定边界上定义了经典(非多层)材料,材料 节点中出现的红叉表示需要添加其他信息。

因此,如果未选择 仅限于分层边界 复选框,则可以在物理场和材料定义之间来回切换,确保在求解模型之前已正确定义了所有内容。相反,当选中 仅限于分层边界 复选框时,只能选择定义了多层材料的边界。这会自动过滤掉不是壳的边界,因此,只要在定义物理场之前已正确定义了多层材料属性,就无需在 壳传热 接口中定义。在这里,我们假设 仅限于分层边界 复选框处于默认状态,即未选中。

含默认选项的 壳传热接 口的设置窗口。

单层材料

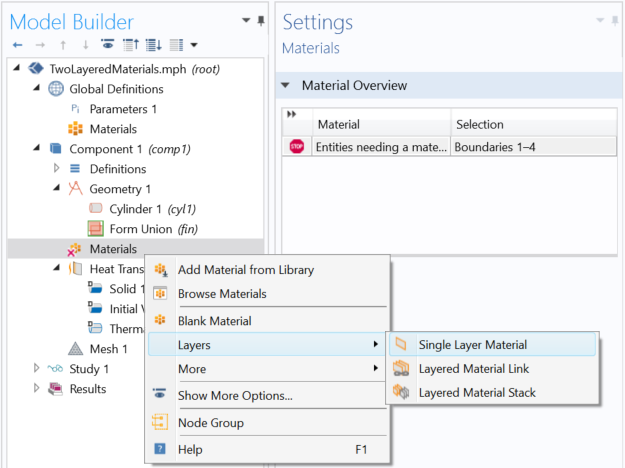

此时,建议在 材料 节点下添加多层 材料。让我们以一个常见的简单单层壳为例,进行传热仿真。

在材料节点下创建多层材料节点。

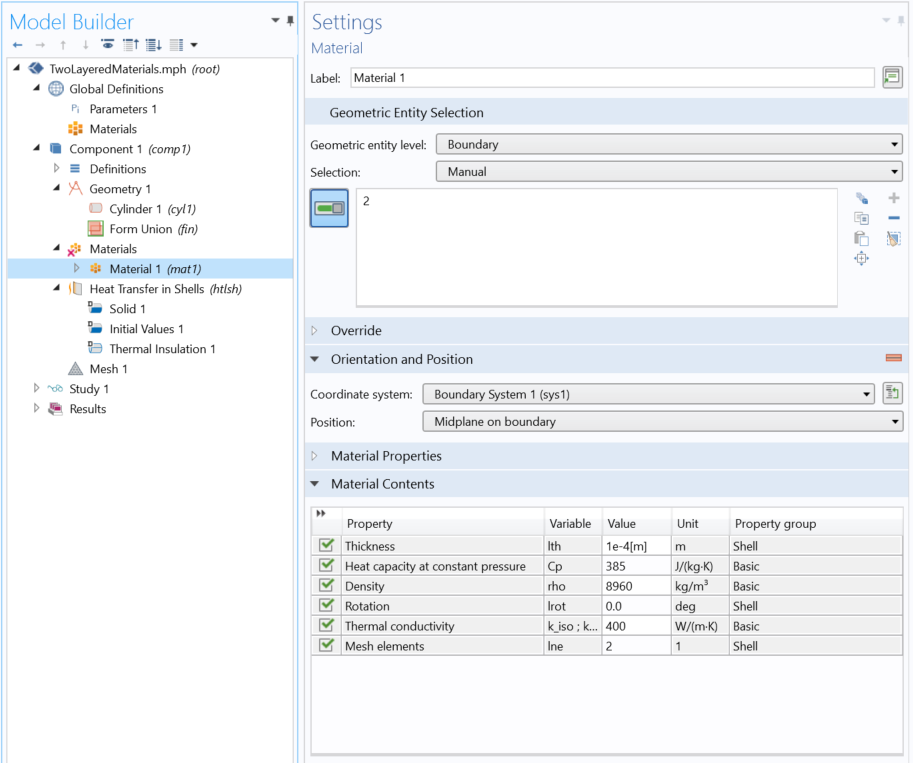

在边界2 上添加了与壳相对应的单层材料,如图2 所示。该节点与经典材料类似,除了包含常用的材料属性外,还具有方向和位置 ,以及 材料属性明细 的三个附加材料属性。方向和位置 包含壳的位置和坐标系,可以在各向异性属性中指定方向。

其他三种材料属性为为 厚度、旋转 和 网格单元,分别对应于壳的厚度;坐标系的平面内旋转——例如,在参数化研究中用于更改材料方向;层离散化时在厚度方向上的网格单元。

单层材料 节点的定义。

如果我们添加了来自材料库的材料并分配到一个需要 单层材料 的边界,它将自动转换为 单层材料,并显示 方向和位置,厚度、旋转以及 网格单元 的材料属性。

多层材料

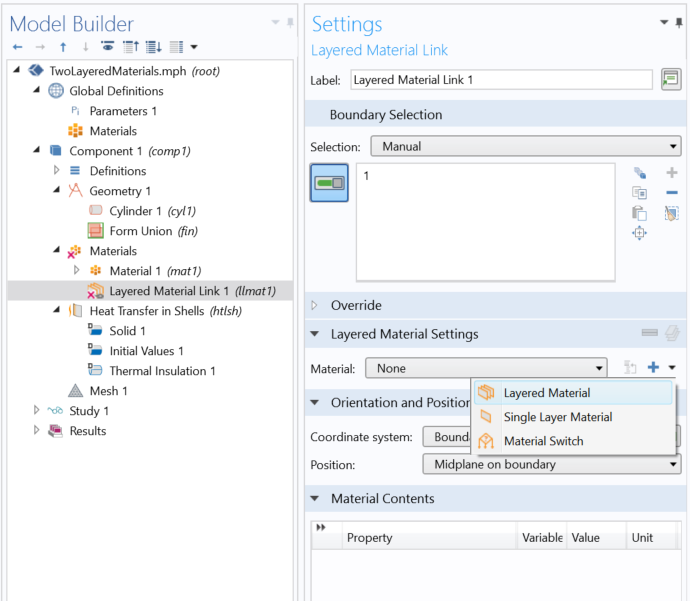

在边界 1 上添加一个与壳对应的三层材料,如图2 所示。然后,在组件中,在 材料 节点下添加一个 多层材料链接。与 单层材料 类似,该节点页包含 方向和位置 。定义层被链接到该节点下的 多层材料设置 部分,其中可以选择任何现有的多层材料或使用 + 按钮创建新的材料。根据多层材料的类型,可以进行不同的设置。了解更多详细信息,请参见 Composite Material Module User Manual。在本例中,我们选择多层材料。

多层材料链接 节点,其中 + 按钮用于添加多层材料。

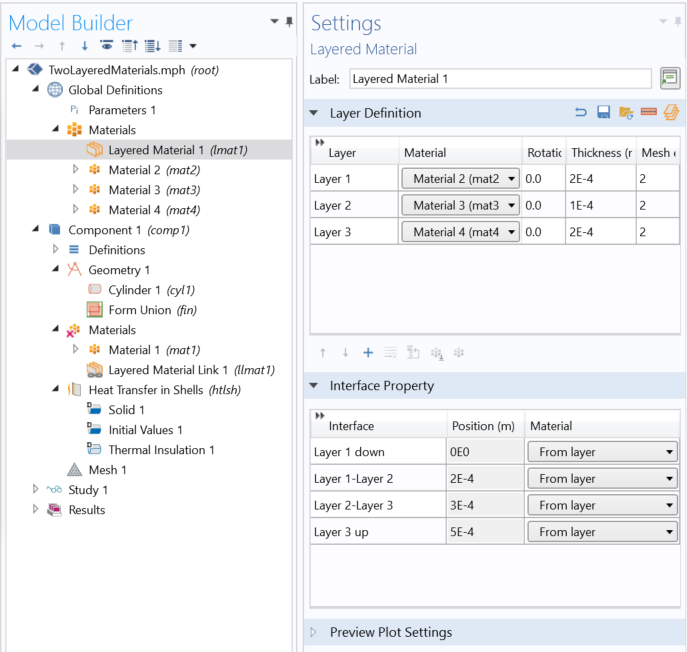

在 全局定义 节点下创建多层材料,可以定义任意数量的层。

使用 多层材料 节点定义三层壳。

每个层都有自己的可链接到提供该层材料属性的常用材料。此外,还可以为每个层定义了 旋转、厚度和 网格单元。

多层壳传热放着呢的扩展功能

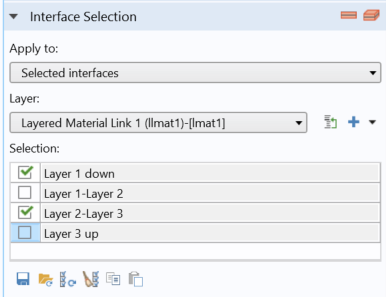

多层材料 功能使您的仿真工作更加灵活。您可以在层的特定子集上或层之间的界面(包括外部界面)上施加热源和热通量,如下图所示,包括 热源 和 热源,界面 节点。

| 热源 | 热源,界面 |

|---|---|

|

|

|

|

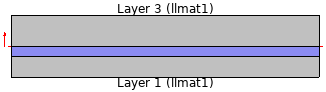

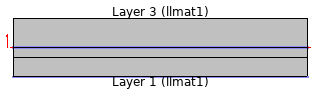

单击窗口右上角的按钮时,将出现热源(左上)和热源,界面节点(右上)的设置窗口,以及相应的 横截面层预览图。

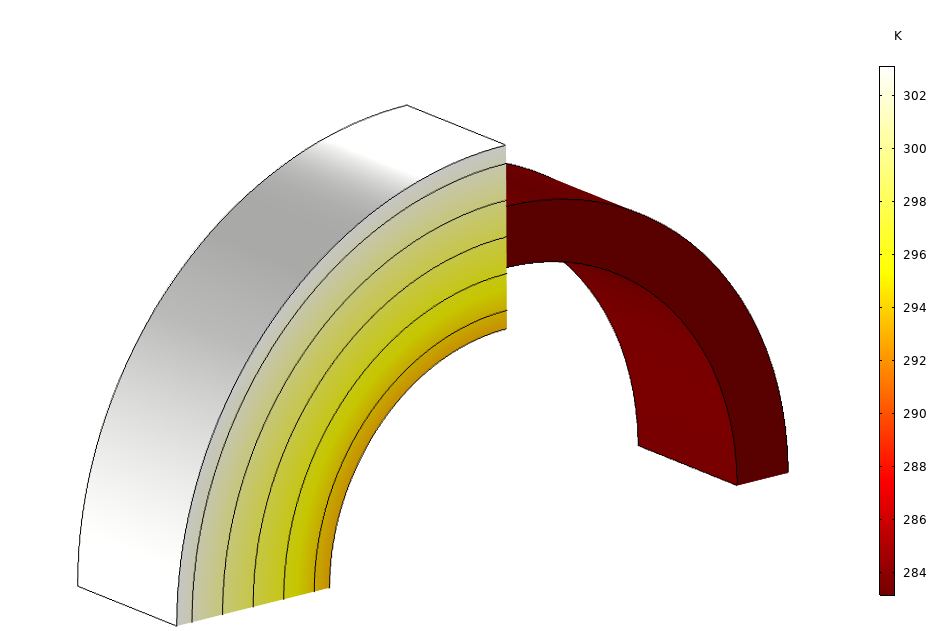

当考虑热膨胀时,您可以在每个单独的层上应用旋转,对传热和固体力学进行各向异性模拟。您还可以在层上使用特定的沿厚度方向的网格,并且可以选择将温度场设置为在相邻多层壳之间的公共边处连续,或不连续(下图中弓字形的中间部位);默认情况下,热薄壳是连续的,其他情况是不连续的。

温度场,在多层材料重合的边处不连续(厚度放大了 10 倍)。

通过使用 连续性 节点,可以根据需要定义温度连续性,并且可以控制定义接触零件的偏移,如下图所示。

通过在底部(左侧)或中面(右侧)设置连续,施加在边界 1 和边界 2 的多层材料之间的连续性节点的 横截面层预览。

温度场,在多层材料重合的边处连续(厚度放大了10倍),中面定义为连续。

您可以使用几个草图来预览多层材料的配置,并且可以使用特定的图形更加直观地查看沿着多层材料厚度计算出来的场分布,以切面图或完整的三维结构的形式表示(随厚度缩放)。有关 多层材料 数据集中的 切面 图和 全厚度 图的更多详细信息,请阅读复合材料模块的博客。

最后,为了对多层材料中的模拟结果进行更好的数值验证,还可以使用特定的算子来计算多层平均值和积分。详请参见复合保温层模型案例。该案例演示了如何使用 xdintopall 算子对保温层(所有层)中的温度进行积分,以及如何使用 atonly 算子指定计算范围,例如多层材料中的特定层。组合使用这两个算子,可以确定使用薄层方法获得的每一层的平均温度,此温度非常接近将保温层直接以体积域的形式绘制在几何体中时的平均温度。

通过假设传热模式提升性能

最后,我们复习一下可用于计算多层壳传热(例如, 薄层 节点中)的不同模型。

与在域中计算时一样,常规 选项是最准确的模型,它使用完整的传热方程计算。离散化对应于多层材料的边界网格和在其厚度方向上定义的网格单元数量的乘积。就准确性和和数值成本而言,它与划分了网格的域的相同。使用该选项的好处是,无需表征几何结构和为实际的多层结构划分网格,因为它是通过简单边界和多层材料定义的。

当这些层的导热性非常好或非常差时,有用两种方法可用于降低计算成本。

使用 热薄近似 选项,可以假设多层壳的两条边之间都处于热平衡状态。当层的热导率远高于周围材料的热导率,该选项非常适合。与可观察到的沿层方向以及周围几何结构中的温度梯度相比,层厚度方向的温度梯度可以忽略。使用此选项时,仅考虑壳层切面方向传热的贡献,并且沿层厚度方向的自由度不包括在计算中。

使用 热厚近似 选项时,则是相反的设置:因为该层的热阻高于周围的材料具,所以沿多层壳的温度梯度贡献可以忽略。通过对层两边之间的温度差施加热阻,得到穿过层厚度仿效的热通量。在复合保温层模型案例中,与常规选项相比,此方法也可以提供可靠的温度预测。

在使用 单层材料 节点模拟单层 ,或者使用其他类型的多层材料时应用多层壳的近似方法,可以提高计算效率。

结语

这篇博客,我们深入研究了在模拟传射时如何将 多层材料功能 用于薄层功能设计。我们可以使用改进的预处理和后处理工具访问扩展后的一组功能,也可以在仿真过程中灵活地配置复杂的多层结构。

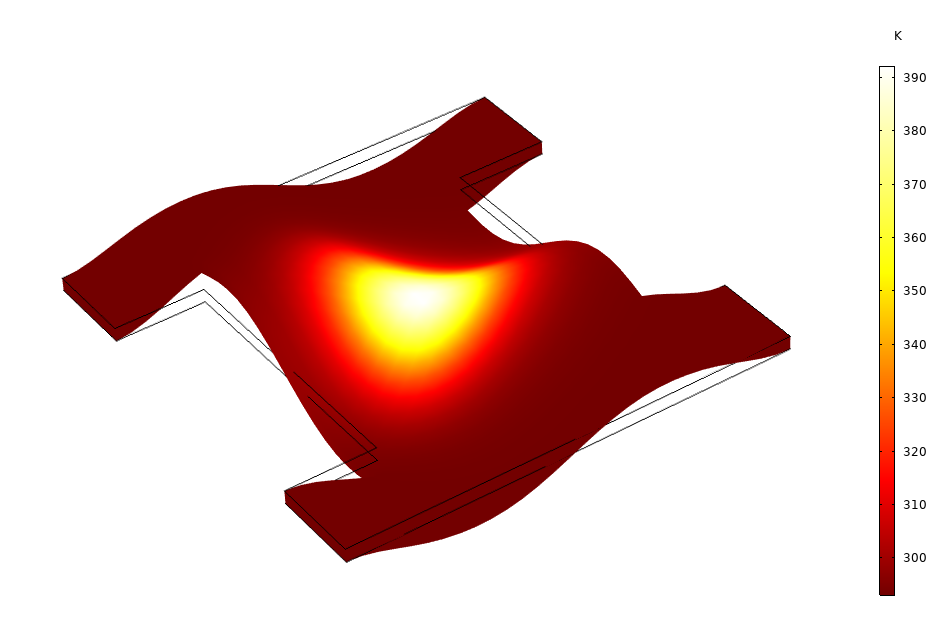

其他物理场接口也可以使用 多层材料 功能。使用多物理场耦合节点可以模拟多物理场过程,例如热膨胀、电磁加热和多层材料中的热电效应。COMSOL 案例库中的层压复合壳的热膨胀 案例模型就是一个很好的示例。

窄束加热下,由包含 6 层不同方向的纤维制成的复合板的温度分布和热变形(放大 200 倍)。

扩展阅读

阅读下面 COMSOL 博客文章,了解有关多层材料技术的更多信息:

评论 (18)

D 陈

2023-11-29请问薄层的高度会影响到真实的几何场景吗?

比如第一个长方体高度从z=0开始,z=10结束。此时我把长方体在z=0的面设为高1的薄层,那长方体+薄层的实际几何范围是z=0~11还是z=-1~10呢?

之所以问这个问题,是因为我在仿真的时候,这个长方体的上下都还有其他的长方体(比如在z=10~20以及z=-10~0各有一个长方体),现在我不知道怎么规划它们的位置了。。

D 陈

2023-11-29好像是指定层中心位置,再把第一个长方体增加相应的高度

Haoze Wang

2023-11-30 COMSOL 员工您好,在三维模型中,薄层只是一个面边界,不会影响三维几何体的构建,您可以直接构建三个长方体,长方体之间的交界面设置薄层边界。

D 陈

2023-11-30这样啊,感谢回答(o゚▽゚)o 。

所以我这样理解对么:

三个高度都是10的正方体从下往上堆叠,两两之间有厚度为1的薄层。此时在构建的几何上,正方体1的高度坐标是0~10,正方体2是10~20,正方体3是20~30。

但是在计算过程中,由于我设置了两个薄层(假设我把薄层起点定在层的下边界),comsol自动调整高度坐标,正方体1的高度坐标是0~10,正方体2变为11~21,正方体3变为22~32。

最后出来的结果图,还是按我第一步画的几何高度0~30显示,同时我也可以单独显示薄层结果。

Haoze Wang

2023-12-01 COMSOL 员工您好,实际计算过程中几何的位置并未“调整”,只不过薄层如果使用热厚近似的话,会在厚度方向上计算温度梯度,并将薄层两侧的温度与其他域相耦合。建议您参考案例“复合保温层”https://cn.comsol.com/model/composite-thermal-barrier-13723,此案例的后处理中,分别绘制了研究2/3的体(域)和体(多层壳)的温度分布图,域的几何坐标并未改变,而薄层绘则制出了沿厚度方向上的分布结果。

D 陈

2023-12-04好的,非常感谢!

世义 李

2024-02-27请问怎么提取薄层两侧的温度数据,也就是一个单层材料,一侧接触高温空气,一侧接触水,我想知道这种情况下该单层材料两侧温度的分布情况(不是空气和水的温度,而是材料两侧的温度,就像是玻璃的内表面温度和外表面温度)

Xiaohan Jiang

2024-03-06 COMSOL 员工如果模型中使用了薄层特征边界,那么软件自动会生成一个 “多层材料” 数据集,这个就是为了展示出来薄层厚度方向的温度变化梯度。选择这个数据集后,在后处理中就直接可以绘制整个薄层的三维立体结构了,具体的可参考:https://cn.comsol.com/model/composite-thermal-barrier-13723。

新奇 李

2024-10-08您好,我模拟的物理问题是表面带隔热材料的结构传热+辐射问题,目前有两种思路,

第一种,在传热模块中添加薄层,设置薄层厚度,参加计算,但这样存在一个问题与实际物理情况不符,也就是实际问题中与环境进行辐射的是隔热薄层外表面,也就是辐射换热与薄层外表面温度有关,但模型计算中参与辐射计算的是结构外表面温度,也就是薄层内表面温度;

第二种,我添加了薄层材料以及壳传热模块,并额外添加一组辐射换热计算模块,也就是另外计算薄层与环境之间的辐射换热,再计算薄层与结构之间的传热,这样是否更合理一些呢?

Haoze Wang

2024-10-17 COMSOL 员工您好,从您的描述来看,第二种方式确实更合理一些。

hui Deng

2024-12-13请问薄层结构,能否用于管道的保温层覆盖呢?假设我的管道为半径2m,长500m的管道,我想在其外围铺设一层厚度为2cm的隔热层,是cm,可否用薄层结构来进行构建呢?用传统的分层来模拟,对于网格的要求和精度太大了,计算困难,能否使用薄层(常规)来进行模拟呢?

此外我有一个疑问就是,薄层结构是二维的,那么在网格划分及计算的时候,系统会对这个面进行网格的划分吗?

Haoze Wang

2024-12-20 COMSOL 员工您好,可以使用薄层条件,也会在薄层所在边界上划分面网格。针对您的需求,更建议使用管道传热接口进行仿真,可有效提高计算效率,请参考案例“寻找最佳的管道保温层厚度”:https://cn.comsol.com/blogs/finding-the-ideal-thickness-for-the-insulation-of-a-pipeline

宇恒 张

2025-02-13您好我想问一下热薄近似的数学机理是什么?等效的边界条件可以写成什么样子的?

越 赵

2025-02-14 COMSOL 员工您好,热薄近似认为薄层的导热性比周围物体好很多,只有沿切向的温度梯度,在厚度方向没有温度梯度,详细可以查看COMSOL 传热模块的帮助手册。

倪 心怡

2025-02-17你好,我想用单层材料来进行管道涂层的超声导波模拟,来观察涂层对超声导波的影响,现在有个问题是我的提取点不知道怎么选择,假如我的管道半径是30mm,涂层只有0.2mm,那么我的提取点是在30mm还是30.2mm呢?如果单层材料中薄层没有实际模型,选择30.2mm处提取会不会使得我提取点不存在?

Yuqing Ge

2025-02-28 COMSOL 员工您好,如果您提取30.2mm处的声压,确实会导致无涂层的结构取不到解,建议提取公有几何处的结果,比如30mm。

太宇 许

2025-03-10你好 请问在comsol6.2中,为一个多层球体每一层填充不同的材料该怎么做?

比如三个同心球ABC,要为AB之间、BC之间以及C填充不同的材料,创建完三个球后,需要进行差集处理或分割域,还是直接组成联合体?我之前试过直接组成联合体,似乎自动形成了夹层。

Haoze Wang

2025-03-11 COMSOL 员工您好,直接形成联合体后给各个夹层分别设置不同的材料属性即可。