大宗化学品

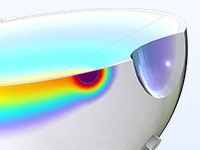

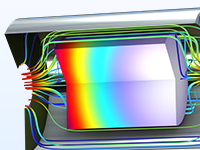

精准模拟高流率条件下的全混流搅拌器和釜式反应器。

深入理解化工过程,优化设计效率

数学模型为科研人员、开发人员和工程师提供了理解反应系统设计及相关过程与现象的强大工具。“化学反应工程模块”是 COMSOL Multiphysics® 软件平台的附加模块,集成了创建、检查和编辑化学方程、动力学表达式、热力学函数及输运方程的全方位功能。通过构建经过验证的模型,求解不同输入条件下的模型方程,能够帮助用户研究不同工作条件下的反应系统设计和传递现象,全面、深入地理解所研究的系统,实现设计优化与效率提升。

联系 COMSOL

使用 COMSOL® 软件模拟各行业中的传递现象和化学反应过程。

精准模拟高流率条件下的全混流搅拌器和釜式反应器。

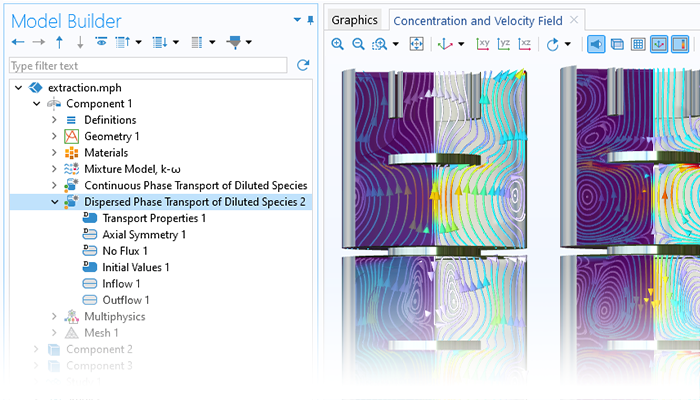

研究反应动力学与质量传递过程,为精细化工行业量身定制工艺流程,涵盖了萃取、蒸馏等关键环节。

通过模拟药物在组织内及跨膜的传递与反应,优化生物技术与制药应用中的设计和生产工艺。

研究巴氏杀菌过程中的传热与反应,或分析干燥、烹饪、发酵等食品加工工艺,确保食品安全与品质。

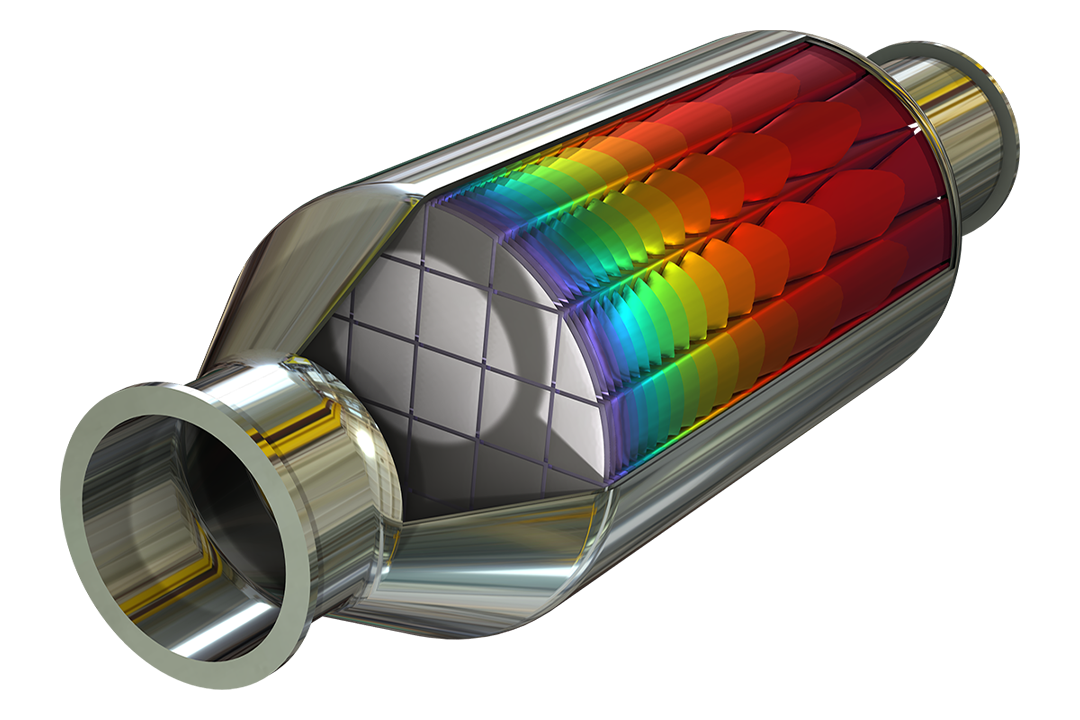

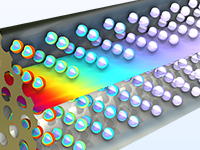

模拟填充床反应器中的催化剂失活与压力损失,助力石油化工行业提升反应效率。

研究通过吸附、膜过滤和结晶等分离工艺,高效去除污水流中的污染物。

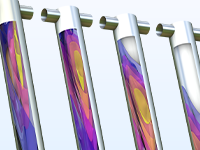

探究化学气相沉积(CVD)反应器中的反应速率与流体流动和反应动力学的关系,优化半导体制造工艺。

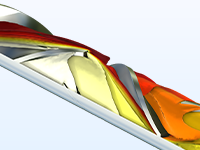

设计适用于层流的静态混合器,如环氧树脂、硅胶和丙烯酸树脂的混合器,实现理想的乳化属性,满足多样化需求。

全面分析聚合物生产过程中的各个环节,包括反应物溶解、聚合反应、固化反应,以及产物流的过滤。

研究肥料、杀虫剂和除草剂生产的最佳工艺条件和反应器设计,助力农业高效可持续发展。

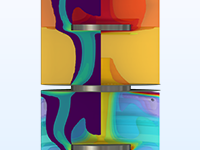

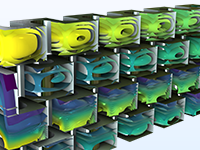

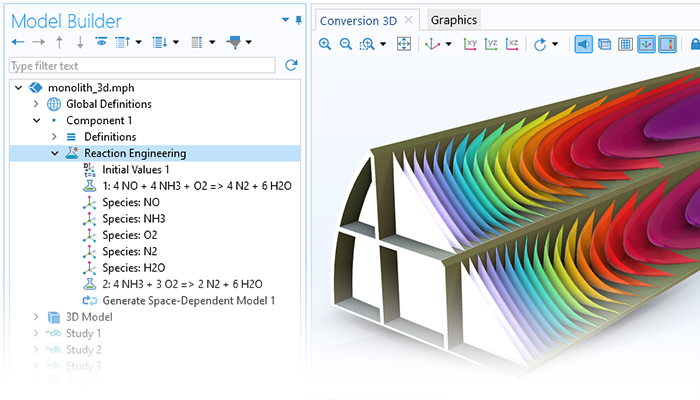

“化学反应工程模块”提供了一套高效的内置工作流程,支持从零维到多维的全面模拟。用户可以在零维中模拟完全混合系统,然后进一步在二维和三维中精确模拟传递现象。

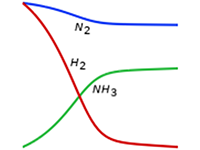

在化学反应系统建模中,第一步是建立物料平衡。通过反应工程 接口,用户只需输入化学方程,软件即可自动生成系统中各化学物质的物料平衡方程和能量平衡方程。在添加反应机理后,软件会根据质量作用定律自动推导出各基本反应步骤的动力学表达式,其中反应速率是物质浓度的函数。此外,用户还可以输入自定义的解析式,将反应速率表示为物质浓度和温度的函数。

物料平衡和反应动力学表达式共同构成了常微分方程组,软件会自动完成方程的建立。对于完全混合的间歇式反应器,求解这些方程可以得到反应混合物组成随时间的变化情况,助力用户深入分析反应过程。

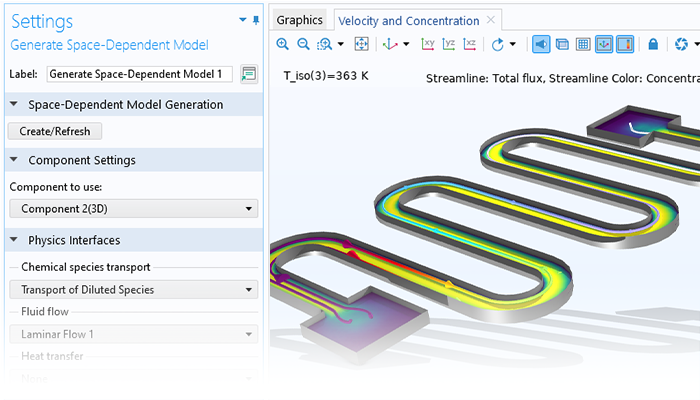

基于完全混合系统的有效模型能够自动定义空间相关系统的物料、能量和动量平衡。在反应工程 接口中计算的传递属性(如热容、导热系数、黏度和二元扩散系数)会自动传递到化学物质传递、传热和流体流动等物理场接口。这一功能使用户能够在构建二维、二维轴对称和三维模型之前,对化学反应的动力学和热力学表达式进行充分优化,确保模型的高效性与准确性。

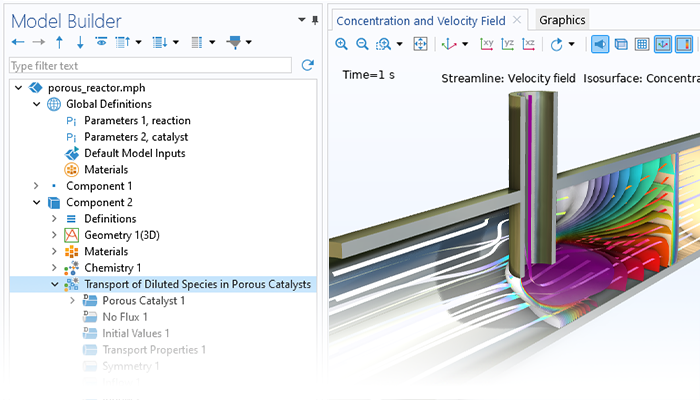

在模拟反应系统中的传递现象时,多组分传递模型 是描述化学物质行为的关键工具。“化学反应工程模块”的浓物质传递 接口集成了先进的多组分传递模型,包括 Maxwell-Stefan 公式和多组分传递的混合平均模型,适用于复杂传递过程的分析。对于稀溶液,模块还配备了稀物质传递 接口,专门处理溶液中溶质-溶剂相互作用占主导的情况。此外,含物质传递的分散两相流 接口可用于模拟两种不混溶液相之间的化学物质传递。化学物质传递方程还支持克努森扩散,特别适用于多孔介质中的传递过程。模块中还内置了含尘气体扩散模型。通过反应工程 接口生成空间相关模型时,可以直接从化学方程中获取质量平衡模型的公式和传递属性,简化建模流程。

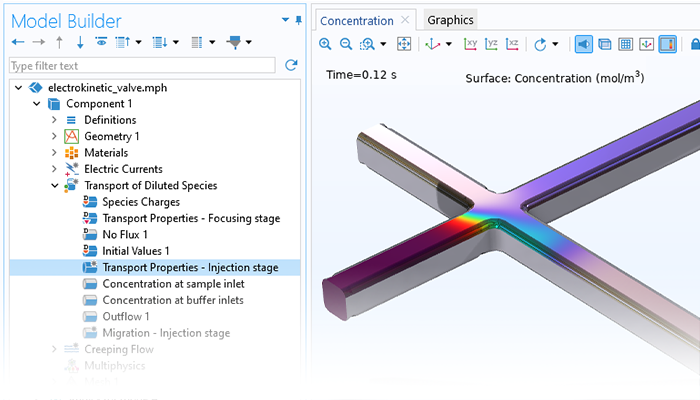

在模拟稀物质或浓物质的传递过程时,可以将电场作为驱动力来模拟电解质和离子的传递。本模块提供 Nernst-Planck 和电泳输送 接口,专为电解质仿真而设计,并可结合泊松方程或电中性条件来描述电解质中的电荷平衡,已广泛应用于电动阀、电渗流和电泳等领域。

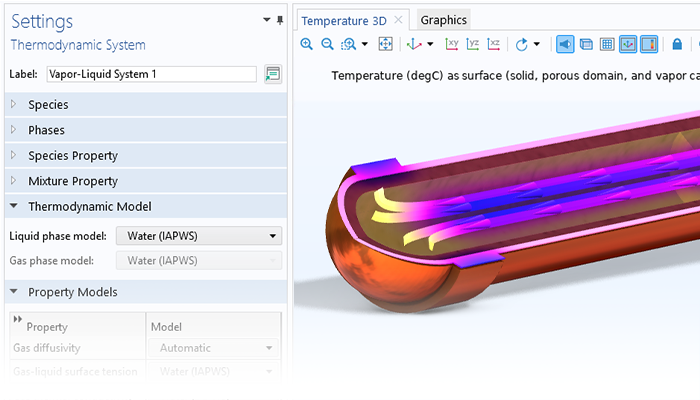

“化学反应工程模块”内置了一个热力学属性数据库,可用于计算气体混合物、液体混合物、气-液平衡系统(闪蒸计算)、液-液系统以及气-液-液平衡系统的多种属性,其中提供了丰富的热力学模型,可精确计算密度、热容、生成焓、反应焓、黏度、导热系数、二元扩散系数、活度及逸度等关键参数。更多功能详情,请参阅“化学反应工程模块”的气液属性模块页面。

用户可以通过选择系统中的化学物质、所需属性以及热力学模型,轻松创建适用于特定反应系统的属性包。在定义反应机理时,反应物和产物可与属性包中的化学物质进行匹配,然后软件会自动将属性包生成的函数和方程无缝关联至反应系统模型中,显著提升建模效率与精度。

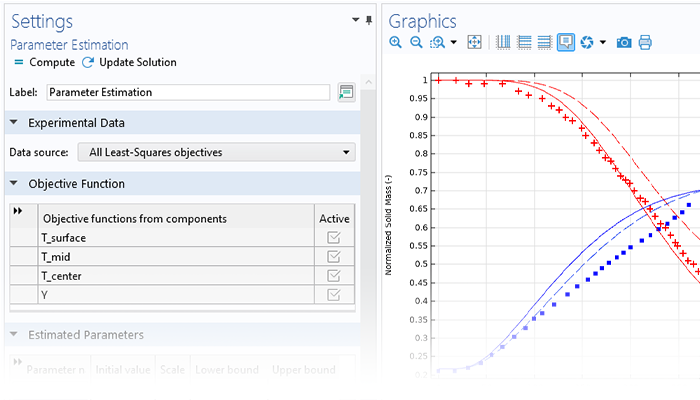

化学反应系统和反应机理的分析往往需要对频率因子、活化能等关键参数进行精确估计,以定量描述实验观察结果。“化学反应工程模块”提供专门的参数估计功能,支持利用多次实验数据优化这些参数,帮助用户快速获得符合实际的结果。

模型参数估计的典型工作流程如下:首先,选择要估计的模型参数(如速率常数),并定义其初始值和范围。接着,导入实验数据,并通过输入正确的变量名称或表达式,将数据列与模型变量关联起来。

然后,选择并运行一种优化方法。用户可以在计算过程中查看优化进展,一旦找到最优参数值,就可以将计算结果与实验测量值进行比较,确保模型的准确性和可靠性。

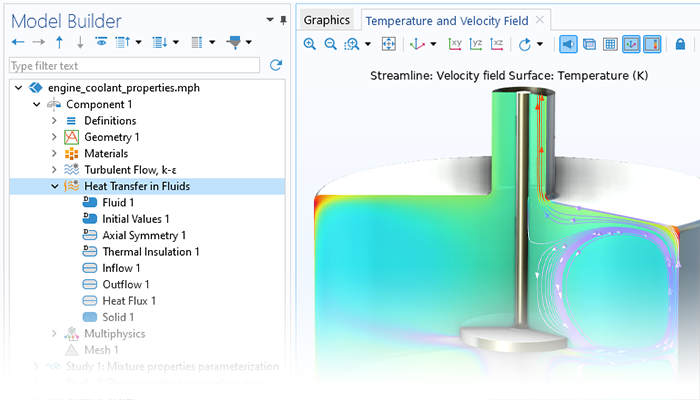

“化学反应工程模块”中的流体流动功能可以处理层流和多孔介质流动。通过与 CFD 模块结合使用,用户还可以利用预置的耦合功能对湍流中的化学物质传递进行建模仿真。通过反应工程 接口生成空间相关的模型时,可以直接根据化学方程得到流体流动模型的公式以及黏度、密度等参数。

“化学反应工程模块”内置的传热功能可以分析传导、对流和辐射三种传热方式。其中,辐射项通过“表面对环境辐射”实现,而“表面对表面辐射”和“参与介质中的辐射”则需要借助传热模块。“化学反应工程模块”支持流体传热、固体传热和多孔介质传热仿真。通过反应工程 接口生成空间相关的模型时,可以直接根据化学方程得到传热模型的公式,以及热力学和传递属性。

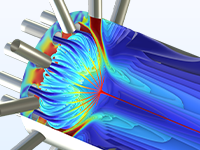

表面反应是多相催化和表面沉积过程(如化学气相沉积)中的典型现象,广泛应用于大宗化学品行业,例如合成氨的哈伯-博世工艺,以及在微传感器中对可吸附在测试表面从而改变电学属性的微量示踪剂进行精准测量。

在传递-反应模型中,表面反应可作为边界方程处理,并与本体中的传递和反应方程的边界条件耦合。这种处理方式通常适用于微观尺度或更小尺度的模型。而在多孔介质中,这些反应的处理方式类似于均相反应,但需额外考虑比表面积(单位体积多孔材料的表面积)和有效传递属性,适用于微观和宏观尺度的模型,即多尺度模型。

“化学反应工程模块”为多相催化提供了现成的公式,既适用于边界面上的表面反应,也适用于均匀分布的多孔催化剂中的表面反应。模块还为多孔催化剂预定义了多尺度模型,能够精准描述由微孔颗粒堆积形成的大孔颗粒床等双峰孔结构。

COMSOL 是否能用于解决我的问题?

欢迎联系我们,我们的专业工程师可以协助您评估技术可行性,并根据使用场景推荐许可形式。

点击右侧的“联系 COMSOL”按钮,填写并提交信息,我们的工作人员将会尽快与您联系。

评估与试用 COMSOL® 软件